外注・調達先情報PR

車載部品、自動車関連技術、ソリューションのご紹介ページです。

各製品についての資料請求、見積依頼はページ内のフォームからお問い合わせください。

※お問い合わせにはログインが必要です。ログインはこちらから

加工技術

株式会社関東製作所

簡易金型の受託サービス

射出成形機サイズ180tonクラスの金型を60万円~/2週間~で製作致します。

「納期」と「コスト」が重要視される試作段階で使用される簡易型をご提供いたします。短納期、ローコストでの試作品の受託対応を行います。また、当社では簡易型だけでなく、「切削」「3Dプリンター」などの工法でも対応可能で、お客様の試作目的に合わせて、工法提案からご対応可能です。

試作以外にも小ロットでの射出成形も対応しております。年間100~1000個ほどの生産数であれば簡易型での生産がコストメリットがございます。射出成形での最大デメリットである「イニシャルコスト」をできるだけ抑えて、製品生産をサポート致します。

生産は国内の自社工場と協力メーカーでの対応で安心の国内品質を担保致します。

※サイズ、材料、条件によっては簡易金型での対応ができませんので、まずはお気軽にご相談ください

「納期」と「コスト」が重要視される試作段階で使用される簡易型をご提供いたします。短納期、ローコストでの試作品の受託対応を行います。また、当社では簡易型だけでなく、「切削」「3Dプリンター」などの工法でも対応可能で、お客様の試作目的に合わせて、工法提案からご対応可能です。

試作以外にも小ロットでの射出成形も対応しております。年間100~1000個ほどの生産数であれば簡易型での生産がコストメリットがございます。射出成形での最大デメリットである「イニシャルコスト」をできるだけ抑えて、製品生産をサポート致します。

生産は国内の自社工場と協力メーカーでの対応で安心の国内品質を担保致します。

※サイズ、材料、条件によっては簡易金型での対応ができませんので、まずはお気軽にご相談ください

セイホクパッケージ株式会社

【真空トレー】

物流・輸送用トレイは、それぞれの製品(ワーク)に合わせた形状のトレイです

それぞれの製品の仕様に合わせる事により、大型の製品(ワーク)のズレを防止して

傷・製品同士の接触を防ぎます

それぞれの製品の仕様に合わせる事により、大型の製品(ワーク)のズレを防止して

傷・製品同士の接触を防ぎます

セイホクパッケージ株式会社

【KD梱包】

セイホクパッケージ株式会社が取り組んだ、ウォーターパッセージの梱包仕様

1WEY仕様の梱包では部品をポリ袋に入れる為、作業工数が多い上、梱包材を現地で廃棄・輸出する度に廃棄費用が掛かっていた

そこで、リターナブル仕様に変更。

使用後は折りたたんで国内に戻すようにし、大幅なコスト削減に成功しました

1WEY仕様の梱包では部品をポリ袋に入れる為、作業工数が多い上、梱包材を現地で廃棄・輸出する度に廃棄費用が掛かっていた

そこで、リターナブル仕様に変更。

使用後は折りたたんで国内に戻すようにし、大幅なコスト削減に成功しました

第一実業株式会社

世界中のトップ企業に採用されている 韓国製 振動溶着機のご案内

DAEYONG(韓国)は、全世界でトップクラスのシェアを誇る振動溶着機メーカーです。

大型(インパネ)~小型(ランプ)まで幅広い機種を有しております。

韓国国内では現代・LG、欧米ではFaurecia等、多くのトップ企業に採用されております。

製造は、韓国・中国にて行っております。

専用設計等、お客様のニーズにフレキシブルに対応します。

大型(インパネ)~小型(ランプ)まで幅広い機種を有しております。

韓国国内では現代・LG、欧米ではFaurecia等、多くのトップ企業に採用されております。

製造は、韓国・中国にて行っております。

専用設計等、お客様のニーズにフレキシブルに対応します。

株式会社関東製作所

射出成形における成形不良の教材販売中!

射出成形において成形不良は必ずついてまわる課題です。言葉は知っていてもなぜ、成形不良が発生するのか...当社ではそうした射出成形における代表的な不良の「ヒケ」「ウェルドライン」「反り」の解説をまとめた教科書と不良のサンプルプレートを販売しております。

【こんな方におススメ!】

・新人の製品設計の担当者

・技術の理解を深めたい営業の担当者

・資料をお探しの社内教育の担当者

サンプルと説明資料がセットになっており、より理解が深まり、新人教育やお客様への説明の際などに役に立つ情報が満載です。

【こんな方におススメ!】

・新人の製品設計の担当者

・技術の理解を深めたい営業の担当者

・資料をお探しの社内教育の担当者

サンプルと説明資料がセットになっており、より理解が深まり、新人教育やお客様への説明の際などに役に立つ情報が満載です。

株式会社西山技研

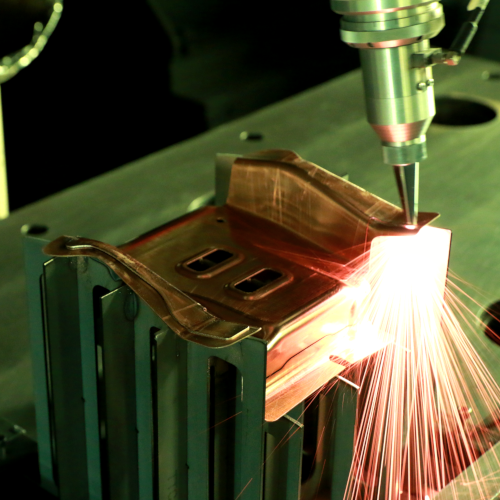

厚板、アルミ・銅・真鍮も加工可能!3次元ファイバーレーザー加工機

板金加工における金属板の切断(トリム・ピアス等)は、金型や二酸化炭素(CO2)レーザー加工機を使うのが一般的ですが、高生産性・省エネルギーのファイバーレーザーの実用化に伴い、CO2レーザーからの置き換えが進んでいます。ファイバーレーザーによる加工は、2次元加工では主流となりつつありますが、3次元加工のできるファイバーレーザー加工機はまだ数える程しか国内に普及しておらず大変希少です。

エクセリタスノーブルライトジャパン株式会社

【赤外線ヒーターの導入事例/導入効果掲載!】自動車製造における加熱・乾燥プロセスとその特長

製造業の加熱プロセスの熱源では、一般的に「熱板」や「熱風炉」などが用いられていますが、これらの設備では、加熱・乾燥時間、加熱による変形、熱のムラによる品質低下などの課題が発生します。また、昨今の脱炭素化への施策が推進されている状況で生産速度を高めようとすると、炉の出力を上げなければならずCO2削減につながらなかったり、塗膜内部まで乾かず品質問題が起きたりといった課題も見受けられます。

そこで、優れた加熱設備として注目されているのが、「赤外線ヒーター」です。

自動車業界において実に200以上の製造工程で用いられている加熱や乾燥プロセスの熱源で、加熱・乾燥プロセスの効率化、省エネルギー、省スペース化に貢献しています。

<赤外線加熱の活用例>

・成形(成型)前加熱や他のプロセス前加熱

・プラスチックの溶着とバリ取り

・接着剤の活性化、など

<赤外線乾燥の活用例>

・塗装乾燥

・コート乾燥

・スプレーコーディングの乾燥、など

本資料では、自動車業界の製造プロセスにおいて赤外線ヒーターがどのように用いられているかを導入事例/導入効果とともに詳しくご紹介。

赤外線技術が「生産効率の向上」「省エネルギー化と省スペース化の貢献」「CO2削減と脱炭素化の推進」をどのように実現するのかをご確認いただけます!

そこで、優れた加熱設備として注目されているのが、「赤外線ヒーター」です。

自動車業界において実に200以上の製造工程で用いられている加熱や乾燥プロセスの熱源で、加熱・乾燥プロセスの効率化、省エネルギー、省スペース化に貢献しています。

<赤外線加熱の活用例>

・成形(成型)前加熱や他のプロセス前加熱

・プラスチックの溶着とバリ取り

・接着剤の活性化、など

<赤外線乾燥の活用例>

・塗装乾燥

・コート乾燥

・スプレーコーディングの乾燥、など

本資料では、自動車業界の製造プロセスにおいて赤外線ヒーターがどのように用いられているかを導入事例/導入効果とともに詳しくご紹介。

赤外線技術が「生産効率の向上」「省エネルギー化と省スペース化の貢献」「CO2削減と脱炭素化の推進」をどのように実現するのかをご確認いただけます!

エクセリタスノーブルライトジャパン株式会社

赤外線乾燥促進システムの熱処理 ― 塗装乾燥用赤外線ユニット

カーボンニュートラルの実現に向けた自動車の塗装乾燥プロセス開発が活発化しています。既存設備の主である熱風炉の乾燥能力を高め、塗装乾燥後の塗膜品質を改善し、プロセスの効率化による生産性の向上を図ることが重要です。

生産性の向上を図るためには、既存設備の課題の洗い出しを行い、乾燥プロセスの効率化が不可欠となります。

既存の熱風炉の前に赤外線乾燥促進システムを組み合わせたハイブリッド式熱処理プロセスを利用することで、熱風炉のみでの乾燥に比べ、塗膜品質が改善し、熱風によるコンタミの混入を防止することができます。また、ガス使用量の削減によるCO2排出量の低減にも大きく寄与することができます。

赤外線乾燥促進システムは容易に既設の熱風炉前に追設することができ、自動車の塗装乾燥工程に高い乾燥品質をもたらし、脱炭素化にも寄与することから、乾燥に適した技術となります。

生産性の向上を図るためには、既存設備の課題の洗い出しを行い、乾燥プロセスの効率化が不可欠となります。

既存の熱風炉の前に赤外線乾燥促進システムを組み合わせたハイブリッド式熱処理プロセスを利用することで、熱風炉のみでの乾燥に比べ、塗膜品質が改善し、熱風によるコンタミの混入を防止することができます。また、ガス使用量の削減によるCO2排出量の低減にも大きく寄与することができます。

赤外線乾燥促進システムは容易に既設の熱風炉前に追設することができ、自動車の塗装乾燥工程に高い乾燥品質をもたらし、脱炭素化にも寄与することから、乾燥に適した技術となります。

エクセリタスノーブルライトジャパン株式会社

赤外線加熱による熱処理技術 ― 金属の成型前、成型後の高温・高速加熱用システム

CO2削減という環境負荷の低減策として低燃費車の開発が進んでいます。自動車車体用材料には、車体の軽量化および安全性の両面を兼ね備えた優れた高張力鋼板(ハイテン)やアルミが採用されています。

ハイテンには、プレス成型前に、急速に温め高温で柔らかくなった状態で金型に入れ成型する方法「熱間プレス加工(ホットスタンビング)」が採用されています。アルミには、半融解する『セミソリッドダイキャスト』または『半凝固ダイカスト』と呼ばれる、アルミ合金をスラリー状態でプレス成型する手法も注目されています。

いずれの場合でも、要望されるのは「高速および高温での加熱」で、この要件を満たすために赤外線を用いた熱処理は、重要な役割を持つと言われています。

また、成型後には、生産プロセスの工程中で搬送をする際の補助加熱、そして製品を局部的に加熱する部分加熱にも、この赤外線を用いた熱処理が行われています。

赤外線での熱処理は、材料を短時間で急速かつ高温に加熱するのに非常に適しており、加熱プロセスを生産性およびエネルギー使用の観点から効率的に行えることが特長です。

ハイテンには、プレス成型前に、急速に温め高温で柔らかくなった状態で金型に入れ成型する方法「熱間プレス加工(ホットスタンビング)」が採用されています。アルミには、半融解する『セミソリッドダイキャスト』または『半凝固ダイカスト』と呼ばれる、アルミ合金をスラリー状態でプレス成型する手法も注目されています。

いずれの場合でも、要望されるのは「高速および高温での加熱」で、この要件を満たすために赤外線を用いた熱処理は、重要な役割を持つと言われています。

また、成型後には、生産プロセスの工程中で搬送をする際の補助加熱、そして製品を局部的に加熱する部分加熱にも、この赤外線を用いた熱処理が行われています。

赤外線での熱処理は、材料を短時間で急速かつ高温に加熱するのに非常に適しており、加熱プロセスを生産性およびエネルギー使用の観点から効率的に行えることが特長です。

エクセリタスノーブルライトジャパン株式会社

赤外線加熱による熱処理技術 ― 射出成型前、熱溶着、バリ取り、しわ取り、などの加熱システム

日常的に私たちは、ハイテク機器、おもちゃ、包装材や建装材などの商品や物品など、あらゆる形のプラスチック製品を目にします。

プラスチックは、家庭用品、衣類、食品包装、宇宙開発、医療、環境保護などで、他の材料の代替品として使用されるだけでなく、以前は解決できなかった美観や長期使用などの課題の解決策となることも少なくありません。

赤外線による加熱や乾燥は、プラスチック、特に熱可塑性プラスチックの成型と加工において大切な役割を果たしています。特に、化粧シート、建材シート、光学系フィルム、包装材料などの生産速度を重視する製造で活躍しています。またプラスチック成形品などの軟化・成型などに用いられています。

赤外線による加熱・乾燥プロセスは、製造工程に多くのソリューションを提供しています。

プラスチックは、家庭用品、衣類、食品包装、宇宙開発、医療、環境保護などで、他の材料の代替品として使用されるだけでなく、以前は解決できなかった美観や長期使用などの課題の解決策となることも少なくありません。

赤外線による加熱や乾燥は、プラスチック、特に熱可塑性プラスチックの成型と加工において大切な役割を果たしています。特に、化粧シート、建材シート、光学系フィルム、包装材料などの生産速度を重視する製造で活躍しています。またプラスチック成形品などの軟化・成型などに用いられています。

赤外線による加熱・乾燥プロセスは、製造工程に多くのソリューションを提供しています。

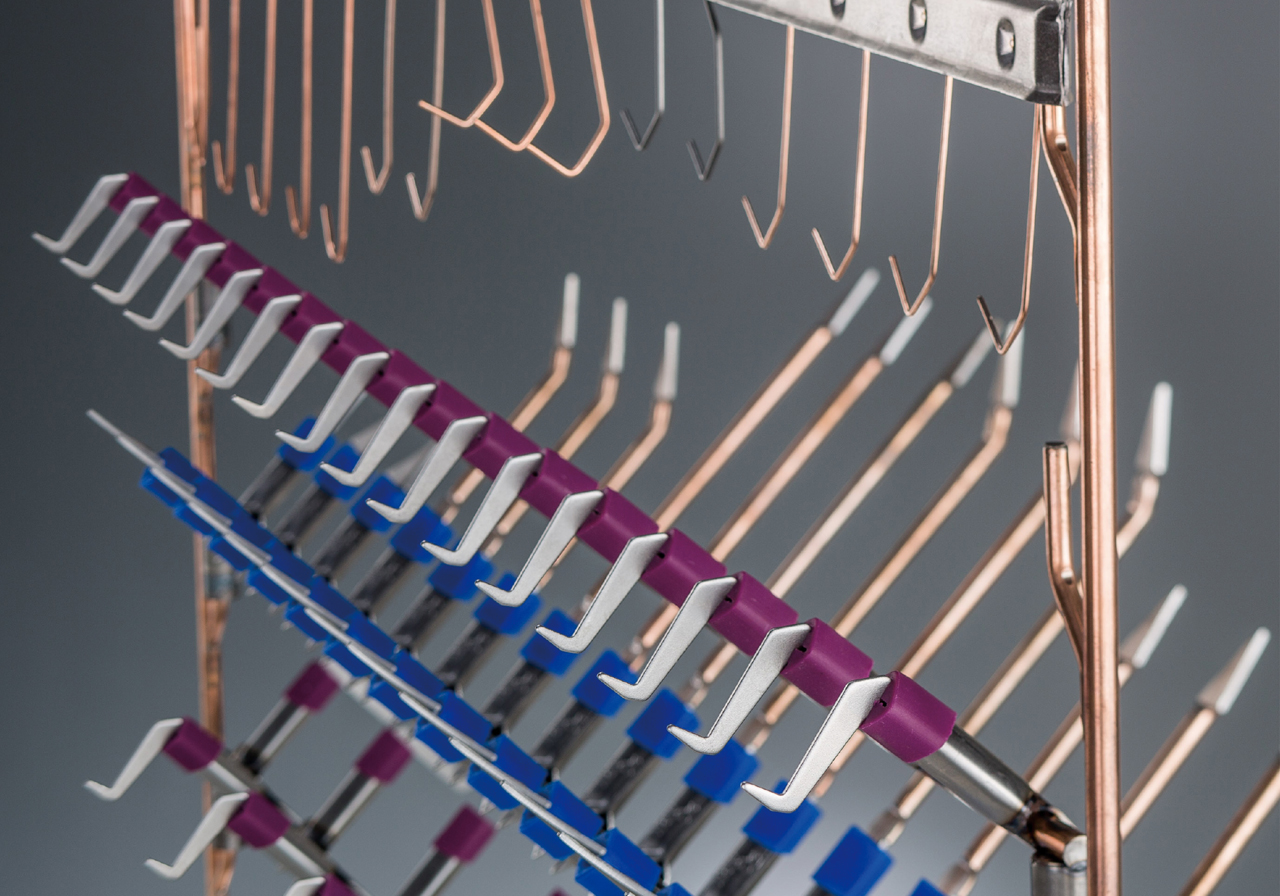

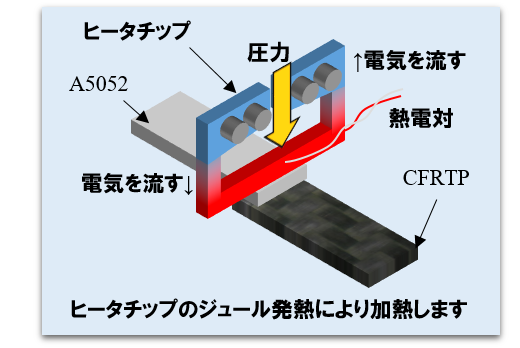

日本アビオニクス株式会社

120SQ、95SQのワイヤーハーネスと端子の超音波金属接合!EVハーネス超音波金属接合装置SE-10K

EV用太径ハーネスを高速かつ高品質に接合するために設計された専用装置です。10kWの高出力の超音波発振機と10kNのプレス機で太径ハーネスと端子を接合します。

■□■サンプル実験を承ります■□■

お客様のワークで性能をご確認いただけるサンプル実験を実施しています。お気軽にご相談ください。

■□■サンプル実験を承ります■□■

お客様のワークで性能をご確認いただけるサンプル実験を実施しています。お気軽にご相談ください。

株式会社岩田製作所

豊富なバリエーションを標準化!自動車部品の塗装に便利な「マスキング」

塗装をしたくない穴、ネジ穴、ボルト、軸などにはめるなど、非塗装部を保護します。

様々なサイズ・形状のマスキングを標準品で取り揃えています。

スピーディーかつ高品質で塗装ができます。

様々なサイズ・形状のマスキングを標準品で取り揃えています。

スピーディーかつ高品質で塗装ができます。

株式会社ヨロズ

短納期かつ高品質の溶接・組立設備をご提供【設計から製作まで自社内で一貫製作】

工程設計~設備製作・ロボットティーチング・電気工事~生産トライ・完了まで

自社内一貫製作による短納期かつ高品質な設備を提供致します。

自社内一貫製作による短納期かつ高品質な設備を提供致します。

株式会社ヨロズ

【大型金型可能】ニーズに合った高精度なプレス金型・加工工程をご提案

長年自動車メーカー様向けプレス部品を生産して来たヨロズの技術・ノウハウを用いて、

お客様のニーズに合った高精度なプレス金型をご提案いたします。

製品CADデーターを衝に成形解析を行い、成形性の評価を

実施し、高歩留まり化に対する工法、工程などのご提案いたします。

ATOSを活用し高品質の金型を提供する事が可能です。

幅広いラインナップの大型加工機で大型金型(3000×5000の大きさの金型)の加工も可能です。

金型トライはサーボプレス機を使用し、量産プレス機に合わせたモーションを採用してトライを

実施することにより、スムーズな量産移行に対応致します。

お客様のニーズに合った高精度なプレス金型をご提案いたします。

製品CADデーターを衝に成形解析を行い、成形性の評価を

実施し、高歩留まり化に対する工法、工程などのご提案いたします。

ATOSを活用し高品質の金型を提供する事が可能です。

幅広いラインナップの大型加工機で大型金型(3000×5000の大きさの金型)の加工も可能です。

金型トライはサーボプレス機を使用し、量産プレス機に合わせたモーションを採用してトライを

実施することにより、スムーズな量産移行に対応致します。

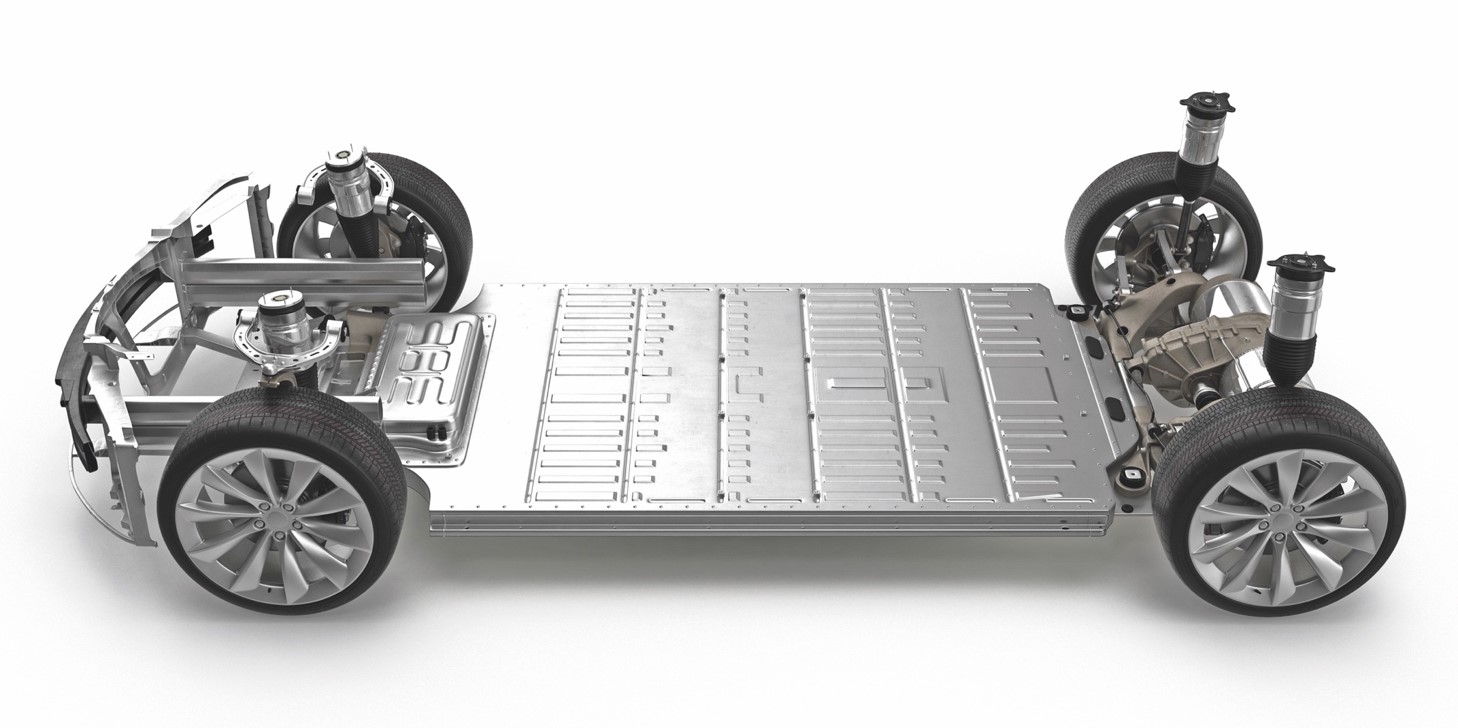

日本プラズマトリート株式会社

大気圧プラズマ表面処理装置 ‐ 高品質バッテリーの前処理

EV/FCVの利用拡大に伴う、新型駆動・貯蔵システム開発において、効率性に優れた駆動モーター(電気モーター)の能力を高め、エネルギー貯蔵システム(バッテリー、燃料電池)の軽量化・効率化を図ることが重要となります。

高性能システムを製造するためには、革新的な複合材を開発しなければならず、使用する材料の表面には、機能化処理を選択的に施さなければなりません。

大気圧プラズマ表面処理Openair-Plasma®プラズマ活性化とPlasmaPlus® 機能性コーティングを組み合わせた弊社独自のプロセスを利用すれば、シール性の確保、防錆性の向上などをはじめとした様々な効果に対して、優れた成果をあげることができます。

Openair-Plasma®技術は簡単に応用することが可能であり、機能性コーティングにより新たな特性を生み出すことが可能であることから、機能化処理を行う上で、最も適した技術であると言えます。

高性能システムを製造するためには、革新的な複合材を開発しなければならず、使用する材料の表面には、機能化処理を選択的に施さなければなりません。

大気圧プラズマ表面処理Openair-Plasma®プラズマ活性化とPlasmaPlus® 機能性コーティングを組み合わせた弊社独自のプロセスを利用すれば、シール性の確保、防錆性の向上などをはじめとした様々な効果に対して、優れた成果をあげることができます。

Openair-Plasma®技術は簡単に応用することが可能であり、機能性コーティングにより新たな特性を生み出すことが可能であることから、機能化処理を行う上で、最も適した技術であると言えます。

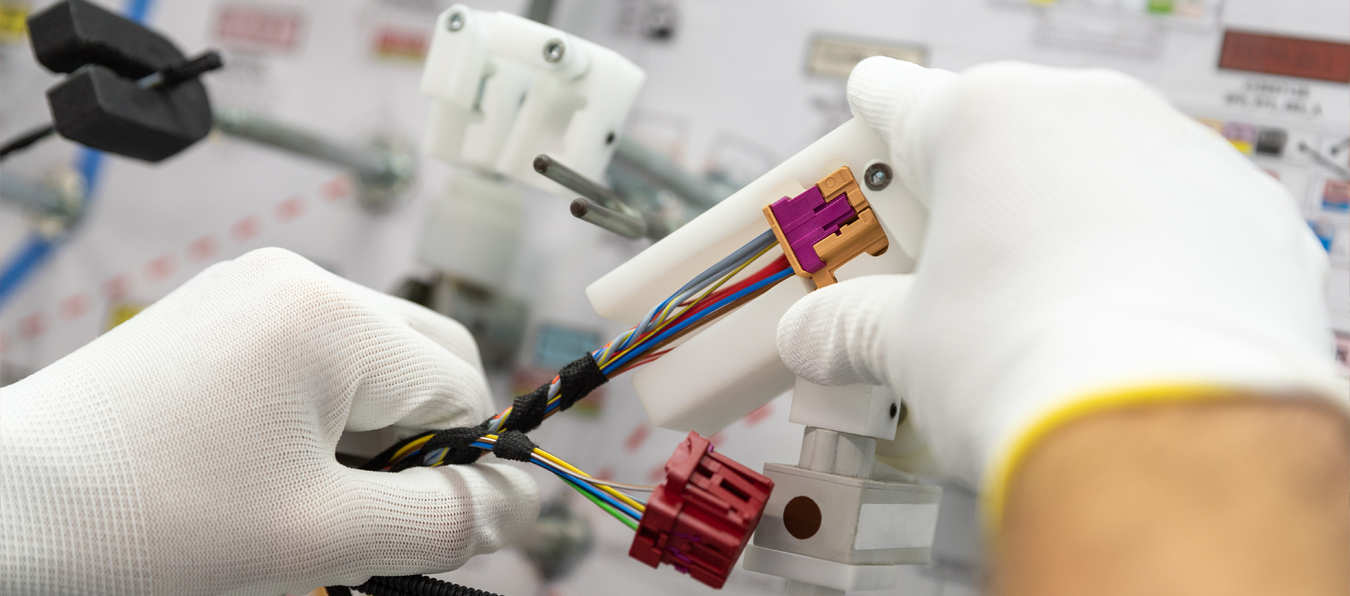

パーソルクロステクノロジー株式会社

高品質ハーネスに関するご相談は当社へ!

当社、パーソルクロステクノロジーでは、製品開発用耐久試験・実験・環境評価(EMC・冷熱)等に合わせて、ワイヤーハーネスを含む高品質ハーネスを製作します。

【品質への取り組み】

・圧着端子引張試験機(プッシュプルゲージ)による抜け強度確認

・ハーネス圧着不良解析(端子圧着部断面研磨による密度検証)

【品質への取り組み】

・圧着端子引張試験機(プッシュプルゲージ)による抜け強度確認

・ハーネス圧着不良解析(端子圧着部断面研磨による密度検証)

株式会社押野電気製作所

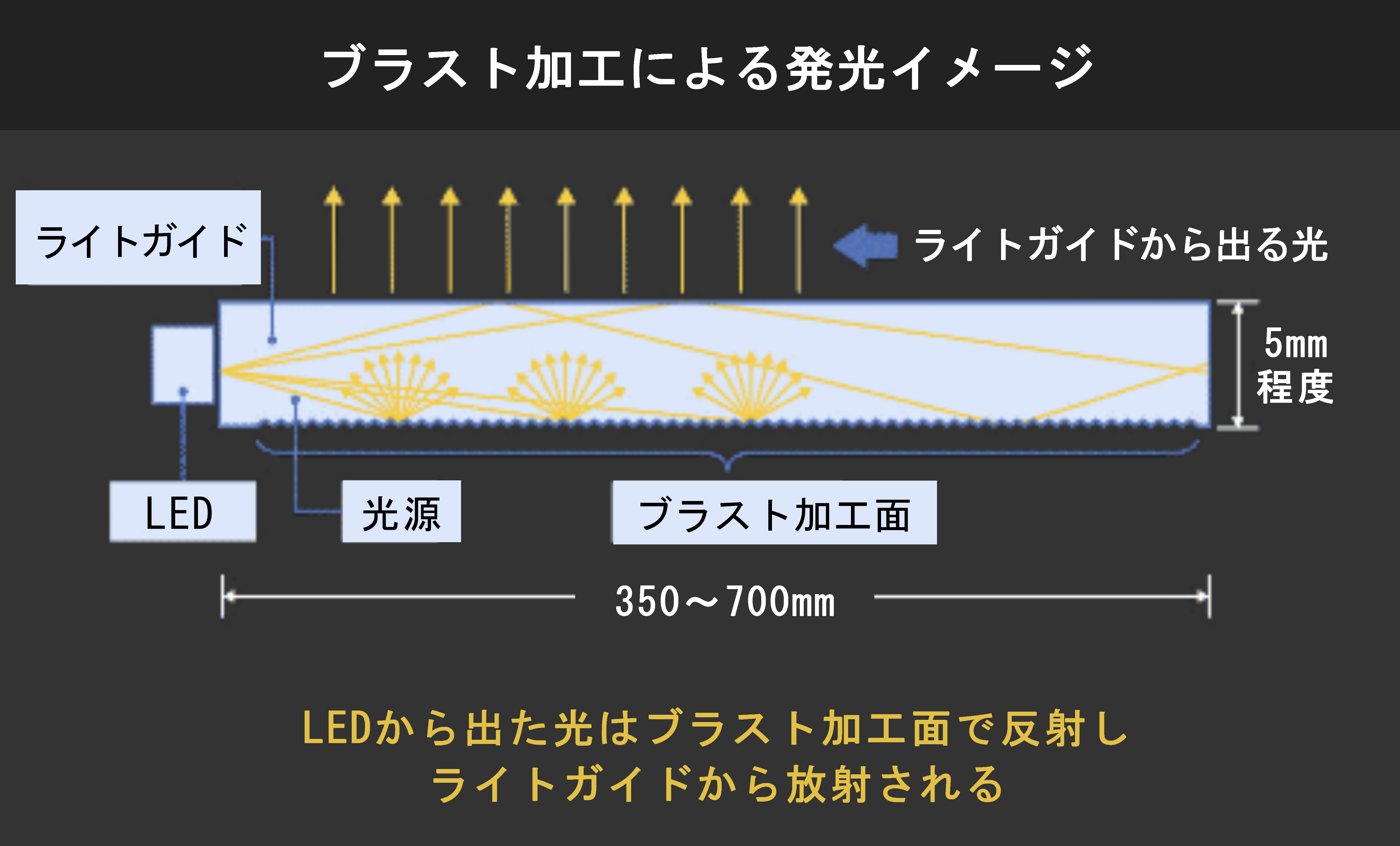

【均一な発光】ブラスト加工のご紹介|ライトガイドの加工技術

当社は均一な発光を得るための技術の1つとして、ライトガイドにブラスト加工を用いています。

■ブラスト加工とは

金型に砥粒(研磨に用いる硬い粉末状の物質)を噴きつけて、表面に細かな凹凸を作ります。

表面を粗い面にすることで発生する光の散乱を利用して、光が入った面から反対側の面まで光を出すことができます。

基本的にライトガイド内に取り込まれた光量は光源(LED)に近いほど多く、離れるほど減少します。

LED本体から遠ざかるほど表面を粗くすることにより、ライトガイド全体の均一な発光が可能です。

均一な発光を得るために、プリズム加工という方法もありますが、小さな溝をつけるため、光らせた際に、溝の影が映り込むことがあります。

ブラスト加工は、加工面に微細な凹凸が満遍なく出来上がるので、光らせた際に加工の痕が目立たないため、直接照明にも間接照明にも適しています。

■ブラスト加工とは

金型に砥粒(研磨に用いる硬い粉末状の物質)を噴きつけて、表面に細かな凹凸を作ります。

表面を粗い面にすることで発生する光の散乱を利用して、光が入った面から反対側の面まで光を出すことができます。

基本的にライトガイド内に取り込まれた光量は光源(LED)に近いほど多く、離れるほど減少します。

LED本体から遠ざかるほど表面を粗くすることにより、ライトガイド全体の均一な発光が可能です。

均一な発光を得るために、プリズム加工という方法もありますが、小さな溝をつけるため、光らせた際に、溝の影が映り込むことがあります。

ブラスト加工は、加工面に微細な凹凸が満遍なく出来上がるので、光らせた際に加工の痕が目立たないため、直接照明にも間接照明にも適しています。

タクボエンジニアリング株式会社

スプレーメッキ塗装の量産化実現「インジウム ミラー コーティング システム」

これまで成し得なかった、スプレーによるメッキ塗装の量産化が現実のものに。メッキ塗料インジウム塗料「エコミラー49」と塗装ロボット「スワンロボット」のコラボレーションで誕生した、ロボット塗装システム「インジウム ミラー コーティング システム」。塗装技術「Rの技術」が薄膜均一塗装を実現することで、ミリ波などの透過性を発揮。1ランク上のメッキ塗装を実現します。

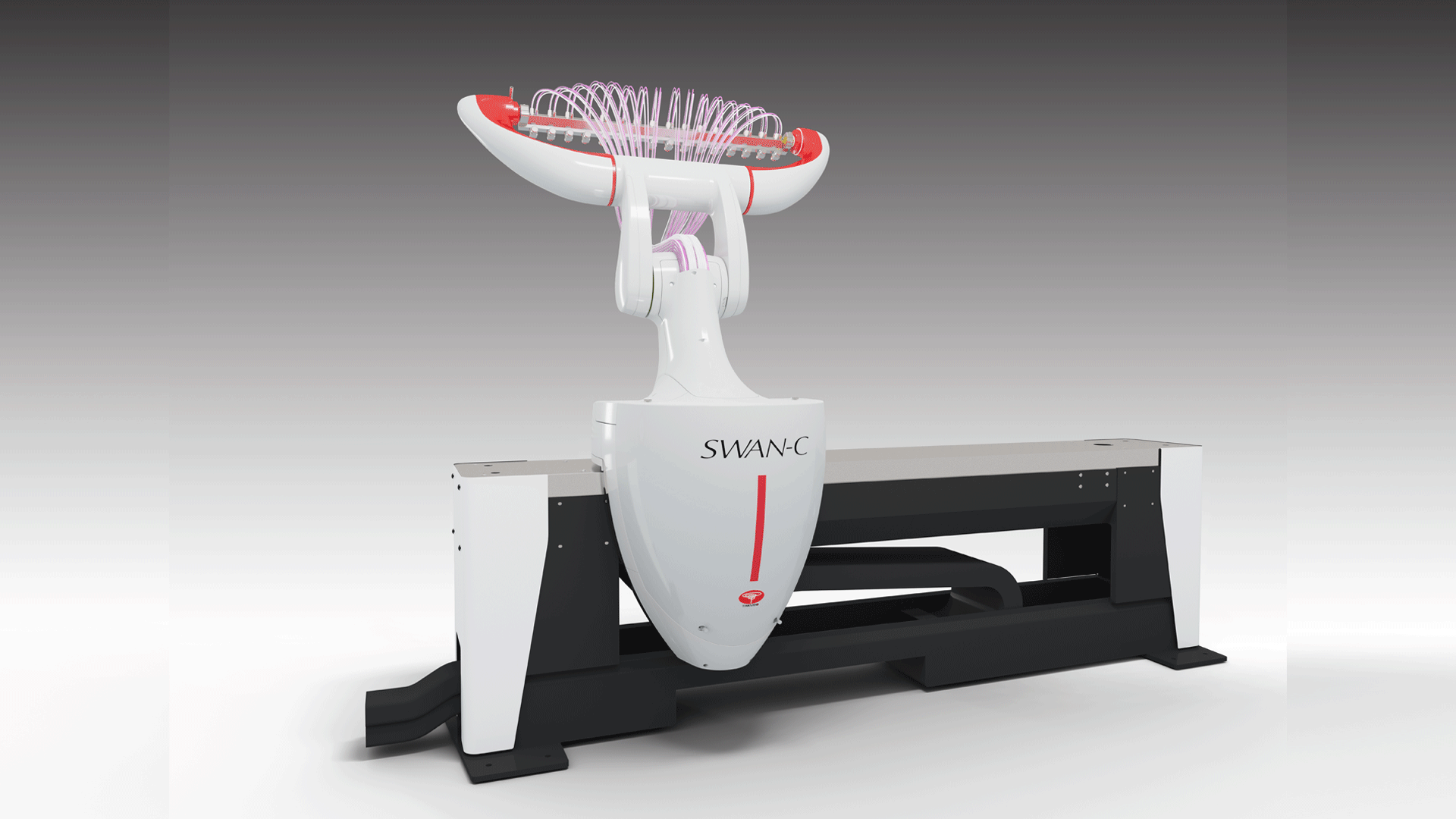

タクボエンジニアリング株式会社

スピンドルライン対応 塗装ロボット「スワン-C」

スピンドル塗装ラインのコストやロスを改善するスピンドルライン対応塗装ロボット。

いくつかの固定ガンがライン上のワークを塗装する方法をあらため、回転するスピンドルライン上のワークをロボットに搭載の1ガンが個々に塗り上げる塗装方法で、高コスト生産を大幅に改善します。

いくつかの固定ガンがライン上のワークを塗装する方法をあらため、回転するスピンドルライン上のワークをロボットに搭載の1ガンが個々に塗り上げる塗装方法で、高コスト生産を大幅に改善します。

株式会社押野電気製作所

ライトガイドの試作(切削加工)ならぜひ当社にご相談ください

ライトガイド(導光棒・導光レンズ)の開発において、実際の光り具合をCAD上で完全に把握することは困難です。

当社では、開発段階における光学シミュレーションの妥当性検証として、透明樹脂の切削加工を用いた試作品をご提供しています。

光学シミュレーションと切削加工による試作を効果的に組み合わせることで、開発期間の短縮やコスト削減が可能となります。

まずはお気軽にご相談ください。

当社では、開発段階における光学シミュレーションの妥当性検証として、透明樹脂の切削加工を用いた試作品をご提供しています。

光学シミュレーションと切削加工による試作を効果的に組み合わせることで、開発期間の短縮やコスト削減が可能となります。

まずはお気軽にご相談ください。

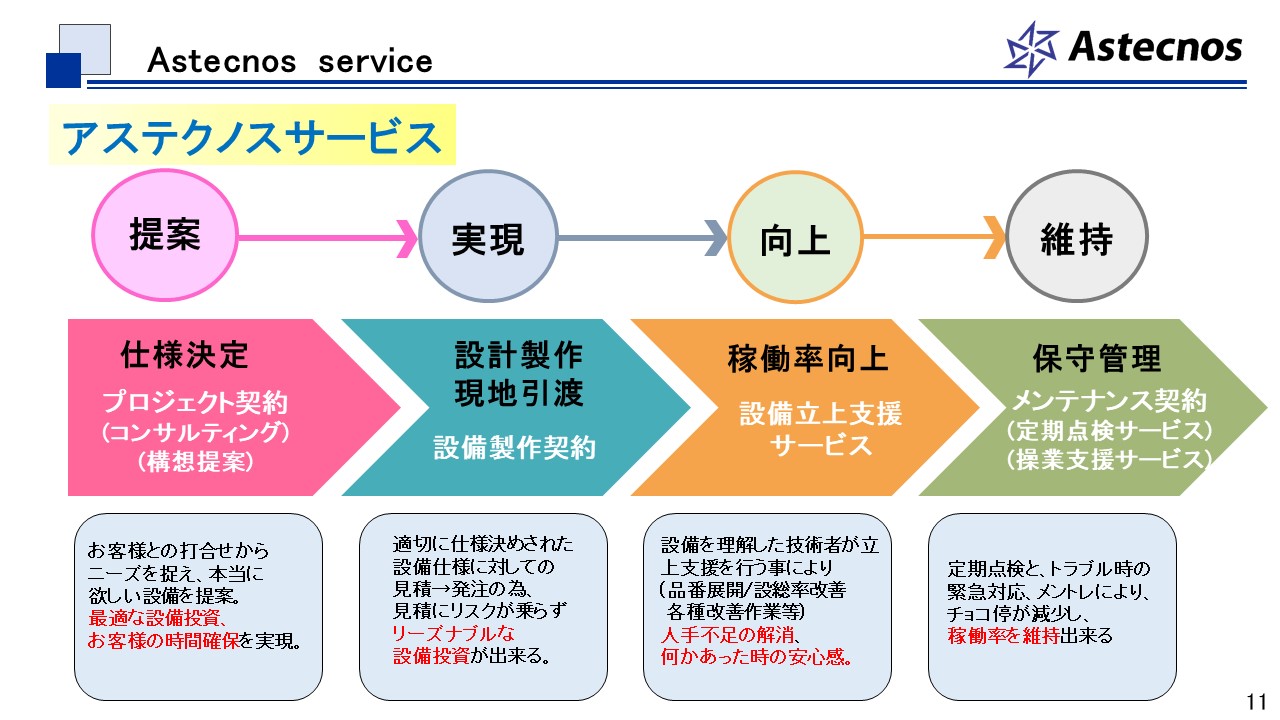

株式会社アステクノス

ラインビルダーアステクノスのサービス

生産設備の設計製作だけでなく、お客様との打合せからニーズを捉え、

最適な設備提案を行うプロジェクト契約、リーズナブルな設備投資、

そして稼働率向上に向けた設備立上支援サービス、

設備の維持管理としてメンテナンス契約など、各種サービスを取り揃えて、

お客様を全面的にサポート致します。

最適な設備提案を行うプロジェクト契約、リーズナブルな設備投資、

そして稼働率向上に向けた設備立上支援サービス、

設備の維持管理としてメンテナンス契約など、各種サービスを取り揃えて、

お客様を全面的にサポート致します。

富士化学産業株式会社

リール交換作業が簡単に完結!『ジョイントテープ』

電子部品の実装をよりスムーズにする、モジュラータイプマウンター用のテープで

す。

新旧リールをスプライシングテープであらかじめつないでおくことで、部品切れを回

避しリール交換や機械の停止など、手間と時間のロスをなくし生産効率をアップさせま

す。

富士化学産業のスプライシングテープは「品質は良いけど価格が高い」

というお客様の声を真摯に受け止め、従来のテープより品質向上を図りこのたびリニューアルしました。

非常にコストメリットのある本製品となっております。

*詳細はお問い合わせ、またはカタログをダウンロードして下さい。

す。

新旧リールをスプライシングテープであらかじめつないでおくことで、部品切れを回

避しリール交換や機械の停止など、手間と時間のロスをなくし生産効率をアップさせま

す。

富士化学産業のスプライシングテープは「品質は良いけど価格が高い」

というお客様の声を真摯に受け止め、従来のテープより品質向上を図りこのたびリニューアルしました。

非常にコストメリットのある本製品となっております。

*詳細はお問い合わせ、またはカタログをダウンロードして下さい。

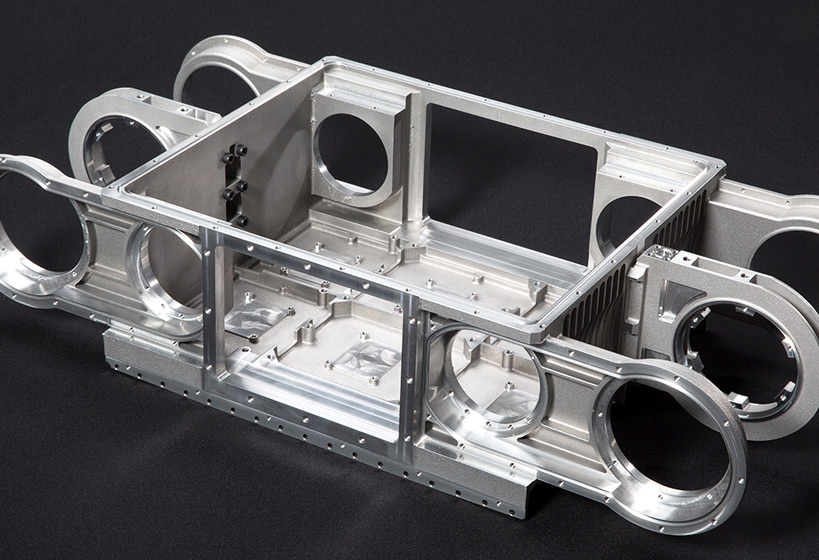

株式会社 JMC

砂型鋳造でシラフォント系Alや耐熱Mgなど幅広い材料に対応

鋳造部品の軽量化・耐食性向上でお困りではありませんか?

・流路の耐食性向上

・量産前の海上輸送の事前評価

・材料置換による軽量化

・耐熱性に優れたマグネシム合金を使用したい

これらのご要望はJMCの鋳造技術によって解決いたします!

JMCは、木型と砂型3Dプリンターを使った短納期の鋳造に加え、

シラフォント系アルミ合金や耐熱マグネシウム合金といった

対応できる鋳造業者の少ない材料も取り扱っています。

また、砂型鋳造の品質に不安をもつお客様にも、

産業用CTスキャナを始めとした充実の検査体制で、

安定した製品の供給を実現いたします。

JMC鋳造専門サイト

https://www.metal-casting.jp/

・流路の耐食性向上

・量産前の海上輸送の事前評価

・材料置換による軽量化

・耐熱性に優れたマグネシム合金を使用したい

これらのご要望はJMCの鋳造技術によって解決いたします!

JMCは、木型と砂型3Dプリンターを使った短納期の鋳造に加え、

シラフォント系アルミ合金や耐熱マグネシウム合金といった

対応できる鋳造業者の少ない材料も取り扱っています。

また、砂型鋳造の品質に不安をもつお客様にも、

産業用CTスキャナを始めとした充実の検査体制で、

安定した製品の供給を実現いたします。

JMC鋳造専門サイト

https://www.metal-casting.jp/

株式会社 JMC

金型不要のものづくりでサービスパーツ製造の問題解決

サービスパーツ(補給品)製造の管理コストが負担になっていませんか?

・金型を廃棄したい

・金型のメンテナンスと維持費を削減したい

・金型を更新したくない

・製造委託先が企業が廃業した

・古い部品のため図面または現物しかない

これらのご要望に対し、JMCは砂型3Dプリンターを使った鋳造技術で解決いたします!

JMCは、木型と砂型3Dプリンターを使った短納期の鋳造を強みとしており、

金型を使用しない サービスパーツ(補給品) 製造に最適です。

また、砂型鋳造の品質に不安をもつお客様にも、

産業用CTスキャナを始めとした充実の検査体制で、

安定した製品の供給を実現いたします。

JMC鋳造専門サイト

https://www.metal-casting.jp/

・金型を廃棄したい

・金型のメンテナンスと維持費を削減したい

・金型を更新したくない

・製造委託先が企業が廃業した

・古い部品のため図面または現物しかない

これらのご要望に対し、JMCは砂型3Dプリンターを使った鋳造技術で解決いたします!

JMCは、木型と砂型3Dプリンターを使った短納期の鋳造を強みとしており、

金型を使用しない サービスパーツ(補給品) 製造に最適です。

また、砂型鋳造の品質に不安をもつお客様にも、

産業用CTスキャナを始めとした充実の検査体制で、

安定した製品の供給を実現いたします。

JMC鋳造専門サイト

https://www.metal-casting.jp/

株式会社ダイワエクセル

亜鉛メッキによる複雑形状の表面処理

比較的安価で、防錆力のある亜鉛めっき加工を行っております。

独自の技術で、いままでメッキ処理が不可能とおもわれていた複雑形状やパイプ内面にも防錆が可能です。

独自の技術で、いままでメッキ処理が不可能とおもわれていた複雑形状やパイプ内面にも防錆が可能です。

株式会社ダイワエクセル

亜鉛ニッケル合金メッキ

亜鉛メッキと比較し、耐食・耐熱性に優れる合金メッキです。

より耐食性が求められる、エンジンルーム内や寒冷地・海沿いなどに適しています。

いままでメッキ処理が不可能とおもわれていた袋構造品(非貫通構造品)や、パイプ形状製品の内外面にも防錆が可能です。

より耐食性が求められる、エンジンルーム内や寒冷地・海沿いなどに適しています。

いままでメッキ処理が不可能とおもわれていた袋構造品(非貫通構造品)や、パイプ形状製品の内外面にも防錆が可能です。

株式会社ニデック

高硬度・高耐擦傷性のハードコート剤 Acier(アシェル)

自動車業界は排ガス規制への対応が急がれています。燃費向上を実現するためには車体の軽量化が重要な課題となっています。車載ディスプレイの保護パネルや窓材などは重量のあるガラスに代わり、重量の軽い樹脂部材に切り替わってきております。

樹脂部材は軽い以外にも割れにくいため安全性が高く、加工性が高いため優れた意匠性を実現できるといった長所がある反面、表面が柔らかく傷が付きやすく汚れが付きやすいという短所があります。

弊社のAcierは高硬度且つ防汚性に優れた透明性の高いハードコート剤であり、キズに弱い樹脂部材には最適なコート剤となります。またUV硬化であるためリードタイム短縮も図ることができます。

ハードコート液販売、ハードコート付き材料の販売から受託塗工まで承ります。

車載樹脂部材の検討の際は、是非Acierもご検討ください。

◆Acierのその他優位性

・ハイブリッドハードコートはナノ粒子(無機成分)を含有

・粒子の表面を化学修飾することによって、無機成分と樹脂部分(有機成分)との間で結合を持たせることが特徴

・UV硬化後、粒子と樹脂が化学的に結びつき、高い表面硬度、耐擦傷性に優れたハードコートとなる

・ナノ粒子を安定的に分散する事が重要なポイント

参考HP

http://www.nidek.co.jp/products/coating_company/coating_others_list/hybrid/acier.html

樹脂部材は軽い以外にも割れにくいため安全性が高く、加工性が高いため優れた意匠性を実現できるといった長所がある反面、表面が柔らかく傷が付きやすく汚れが付きやすいという短所があります。

弊社のAcierは高硬度且つ防汚性に優れた透明性の高いハードコート剤であり、キズに弱い樹脂部材には最適なコート剤となります。またUV硬化であるためリードタイム短縮も図ることができます。

ハードコート液販売、ハードコート付き材料の販売から受託塗工まで承ります。

車載樹脂部材の検討の際は、是非Acierもご検討ください。

◆Acierのその他優位性

・ハイブリッドハードコートはナノ粒子(無機成分)を含有

・粒子の表面を化学修飾することによって、無機成分と樹脂部分(有機成分)との間で結合を持たせることが特徴

・UV硬化後、粒子と樹脂が化学的に結びつき、高い表面硬度、耐擦傷性に優れたハードコートとなる

・ナノ粒子を安定的に分散する事が重要なポイント

参考HP

http://www.nidek.co.jp/products/coating_company/coating_others_list/hybrid/acier.html

日本

日本 米国

米国 メキシコ

メキシコ ドイツ

ドイツ 中国 (上海)

中国 (上海) タイ

タイ インド

インド