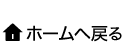

流動解析の受託サービス

概要

射出成形における樹脂流動解析を5万円~/2営業日~で受託対応致します。

金型メーカーの当社が東レエンジニアリングの高精度シミュレーションソフト「3D TIMON」を使用し、「フロー解析」「反り解析」「不良改善提案」を行います。

【参考金額】 ※射出成形機サイズ100ton未満

・フロー解析のみ :50,000円

・フロー解析+反り解析:85,000円

・フルパッケージ :210,000円(フロー解析+反り解析+形状変更提案)

解析を行うことで、製品/金型設計や不良対策の対策検討をより精度高く行うことができます。

通常、金型内部を流れる樹脂の動きを見ることはできないので、設計者や技術者の知識と経験を基に対策を講じますが、その対策で不具合が改善しない場合、金型修正コストが数十万円単位で必要になります。最悪の場合は、金型作り替えで2倍の金型費が必要になるケースもございます。

そうしたリスクを低減するために流動解析を行い、リスクを最小限に抑えることが、コスト増加のリスクはもちろん、納期遅延のリスク対策としても有効です。

金型メーカーの当社が東レエンジニアリングの高精度シミュレーションソフト「3D TIMON」を使用し、「フロー解析」「反り解析」「不良改善提案」を行います。

【参考金額】 ※射出成形機サイズ100ton未満

・フロー解析のみ :50,000円

・フロー解析+反り解析:85,000円

・フルパッケージ :210,000円(フロー解析+反り解析+形状変更提案)

解析を行うことで、製品/金型設計や不良対策の対策検討をより精度高く行うことができます。

通常、金型内部を流れる樹脂の動きを見ることはできないので、設計者や技術者の知識と経験を基に対策を講じますが、その対策で不具合が改善しない場合、金型修正コストが数十万円単位で必要になります。最悪の場合は、金型作り替えで2倍の金型費が必要になるケースもございます。

そうしたリスクを低減するために流動解析を行い、リスクを最小限に抑えることが、コスト増加のリスクはもちろん、納期遅延のリスク対策としても有効です。

動画

製品URL

https://injection-lab.com/technology/1422-2.html

用途・実績

当社は長年、自動車関係の金型製作事業に携わって参りました。自動車の内外装、機構部品まで幅広く対応しており、射出成形機サイズ350~1800tonクラスの金型を多く対応させて頂いております。

当社では自社で金型設計をする際に流動解析を行い、不良リスクを見極めて金型仕様を決定しております。弊社の流動解析では「製品データ」と「ランナー・ゲート仕様」をベースに解析を行っております。冷却回路(金型仕様)まで含めた解析ではないため、精度面では若干劣るものの、短納期/低コストでの提供が可能になっております。

最大の特徴は「当社が金型メーカー」であることです。高額な金額で解析を行っても改善対策が検討できなければ、良い製品は生み出せません。「流動解析 × 金型技術」によって、お客様の製品開発をサポート致します。

当社では自社で金型設計をする際に流動解析を行い、不良リスクを見極めて金型仕様を決定しております。弊社の流動解析では「製品データ」と「ランナー・ゲート仕様」をベースに解析を行っております。冷却回路(金型仕様)まで含めた解析ではないため、精度面では若干劣るものの、短納期/低コストでの提供が可能になっております。

最大の特徴は「当社が金型メーカー」であることです。高額な金額で解析を行っても改善対策が検討できなければ、良い製品は生み出せません。「流動解析 × 金型技術」によって、お客様の製品開発をサポート致します。

その他価格等自由記入欄

~事例~

【Case1】金型修正検討

・背景

海外で金型製作+量産成形行っている製品で「ウェルドライン」の成形不良が発生。

海外の金型メーカーから金型修正案が来たが、妥当な対策か判断ができない。

・対応内容:「フロー解析+不良対策提案」

結果としては、ゲート仕様変更をご提案致しました。フロー解析によりウェルドラインの発生箇所が可視化しますので、複数のゲート仕様をシミレーションしてベストなゲート仕様を導きだしました。

・Point

多点ゲートの製品のため、樹脂流動を予測するのが難しい製品でした。流動解析することで正確なウェルドラインの位置を把握することができます。

【Case2】ガラス繊維の配向性確認

・背景

ガラス繊維入りの樹脂材料の開発で、試験片製作にあたり、正確な繊維配向を知りたい。

・対応内容:「フロー解析」

フロー解析によって可視化された繊維配向を確認し、試験片をどの部分でカットするかを明確にしました。

・Point

特に、「ゲート付近」では放射線状に配向され、「最終充填部(端末)」では端末にぶつかり配向がランダムになる傾向があります。これは、目視では判断しきれない情報で、流動解析だからこそわかる情報です。

【Case3】工法転換による金型成立性検証

・背景

特殊な工法で試作を行っていた樹脂部品を量産に伴い射出成形に工法転換したい。

多数の細い形状を持つ部品のため、ショートショットが起こらないかの検証が必要だった。

・対応内容:「フロー解析+材料提案」

かなり細い部品のため、指定樹脂材料のほかに流動性の高い樹脂での検証も行いましたが、解析結果としてはどれも「ショートショット」のリスクを解消できませんでした。

・Point

流動解析のみを展開している企業では、解析結果の提供だけ(今回であれば「ショートショットのリスクあり」)で回答するだけになるかと思いますが、当社の場合は「金型メーカー」であることがバックボーンにあるため、その先のご提案まで対応致します。

今回のケースでは、形状変更のできない製品のため、ショートショットのリスクは消えないものの、ガス抜き構造の提案や簡易金型での試作提案などまで行わせて頂きました。

【Case1】金型修正検討

・背景

海外で金型製作+量産成形行っている製品で「ウェルドライン」の成形不良が発生。

海外の金型メーカーから金型修正案が来たが、妥当な対策か判断ができない。

・対応内容:「フロー解析+不良対策提案」

結果としては、ゲート仕様変更をご提案致しました。フロー解析によりウェルドラインの発生箇所が可視化しますので、複数のゲート仕様をシミレーションしてベストなゲート仕様を導きだしました。

・Point

多点ゲートの製品のため、樹脂流動を予測するのが難しい製品でした。流動解析することで正確なウェルドラインの位置を把握することができます。

【Case2】ガラス繊維の配向性確認

・背景

ガラス繊維入りの樹脂材料の開発で、試験片製作にあたり、正確な繊維配向を知りたい。

・対応内容:「フロー解析」

フロー解析によって可視化された繊維配向を確認し、試験片をどの部分でカットするかを明確にしました。

・Point

特に、「ゲート付近」では放射線状に配向され、「最終充填部(端末)」では端末にぶつかり配向がランダムになる傾向があります。これは、目視では判断しきれない情報で、流動解析だからこそわかる情報です。

【Case3】工法転換による金型成立性検証

・背景

特殊な工法で試作を行っていた樹脂部品を量産に伴い射出成形に工法転換したい。

多数の細い形状を持つ部品のため、ショートショットが起こらないかの検証が必要だった。

・対応内容:「フロー解析+材料提案」

かなり細い部品のため、指定樹脂材料のほかに流動性の高い樹脂での検証も行いましたが、解析結果としてはどれも「ショートショット」のリスクを解消できませんでした。

・Point

流動解析のみを展開している企業では、解析結果の提供だけ(今回であれば「ショートショットのリスクあり」)で回答するだけになるかと思いますが、当社の場合は「金型メーカー」であることがバックボーンにあるため、その先のご提案まで対応致します。

今回のケースでは、形状変更のできない製品のため、ショートショットのリスクは消えないものの、ガス抜き構造の提案や簡易金型での試作提案などまで行わせて頂きました。

会社情報

会社名

株式会社関東製作所

会社ホームページ

会社PR

創業75年を超える弊社は、金型製作を中心に、プラスチック成形から自動機の製造まで幅広い事業を展開しております。