国内初!「ハニカム配列エンボス成形」で板厚・重量30%削減

概要

深井製作所の「ハニカム配列エンボス成形」技術を利用すれば、金属板の材質はそのまま、

剛性は同等で、板厚・重量を30%削減できます!

金属板を正六角形のハニカム(蜂の巣)配列でエンボス成形する技術を国内で初めて確立ました。

弊社は、金型の設計・ 製作から、プレス・溶接・組み立て加工までを含む板金部品の一貫製造メーカー。

その高い技術力が、金属板の「ハニカム配列エンボス成形」技術を開発・確立しました。

剛性は同等で、板厚・重量を30%削減できます!

金属板を正六角形のハニカム(蜂の巣)配列でエンボス成形する技術を国内で初めて確立ました。

弊社は、金型の設計・ 製作から、プレス・溶接・組み立て加工までを含む板金部品の一貫製造メーカー。

その高い技術力が、金属板の「ハニカム配列エンボス成形」技術を開発・確立しました。

特徴

【特徴】

◆剛性を犠牲にせず30%の板厚低減が可能

◆軽量化と材料費低減を両立!

◆剛性向上効果を利して補強材廃止などの設計合理化にも応用可能

◆適用分野を問いません

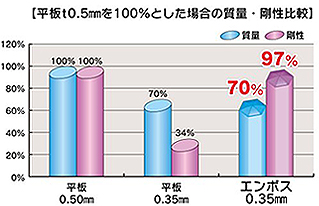

<<驚きの剛性>>

これまでエンボス成形の分野では、円形や波形でエンボス成形されたものはありましたが、正六角形のハニカム(蜂の巣)配列での

エンボス成形は、国内で初の技術確立です。特筆すべきはその剛性で、約10cm角のアルミ板による性能試験では、板厚0.5mmの

平板の剛性を100とした場合、板厚が30%薄い同0.35mmの剛性は97と、ほぼ同等と確認しました。

<<板厚を30%薄くしても、元と同等の剛性を確保!>>

このため、一般的には、より比強度の高い材料への置換(「鉄→アルミ」等)が行われますが、コストが非常に高価であり、

"コストと引き換えに軽量化を買う"ことになっていました。しかしながら、弊社が開発した『ハニカム配列エンボス成形』を施すことで、

30%薄い材料でも、元の材料とほぼ同等の剛性を維持・確保すすることができ、性能を犠牲にすることなく、また材質も変更せずに、

30%の軽量化を達成することが可能となりました。

<<軽量・耐火性能に優れた多層化可能なエンボス複層コンポジット材>>

上記技術を応用して、単一素材では解決できない課題をクリアするため、

TOXという機械カシメ接合技術を応用し複層コンポジット材料を形成する技術を開発しました。

融点660℃のアルミをベースに、短時間であれば1,000℃以上の火炎に耐えられるコンポジット材料を、既存技術を応用し

安価に実現するものです。TOXという機械カシメ接合技術を応用し、金属材料の間に用途に応じた様々な素材をラミネートした複合素材を、

簡単に製造することができます。また、複層化の際には接着剤等、環境負荷物質を使わずに製造でき、環境にも優しい技術です。

【特徴】

◆副資材や前処理不要の機械的接合

◆要求性能に応じて材料の組合せは自由!

◆異種金属接合も可!(電食防止処理が必要です)

◆適用分野を問いません

◆剛性を犠牲にせず30%の板厚低減が可能

◆軽量化と材料費低減を両立!

◆剛性向上効果を利して補強材廃止などの設計合理化にも応用可能

◆適用分野を問いません

<<驚きの剛性>>

これまでエンボス成形の分野では、円形や波形でエンボス成形されたものはありましたが、正六角形のハニカム(蜂の巣)配列での

エンボス成形は、国内で初の技術確立です。特筆すべきはその剛性で、約10cm角のアルミ板による性能試験では、板厚0.5mmの

平板の剛性を100とした場合、板厚が30%薄い同0.35mmの剛性は97と、ほぼ同等と確認しました。

<<板厚を30%薄くしても、元と同等の剛性を確保!>>

このため、一般的には、より比強度の高い材料への置換(「鉄→アルミ」等)が行われますが、コストが非常に高価であり、

"コストと引き換えに軽量化を買う"ことになっていました。しかしながら、弊社が開発した『ハニカム配列エンボス成形』を施すことで、

30%薄い材料でも、元の材料とほぼ同等の剛性を維持・確保すすることができ、性能を犠牲にすることなく、また材質も変更せずに、

30%の軽量化を達成することが可能となりました。

<<軽量・耐火性能に優れた多層化可能なエンボス複層コンポジット材>>

上記技術を応用して、単一素材では解決できない課題をクリアするため、

TOXという機械カシメ接合技術を応用し複層コンポジット材料を形成する技術を開発しました。

融点660℃のアルミをベースに、短時間であれば1,000℃以上の火炎に耐えられるコンポジット材料を、既存技術を応用し

安価に実現するものです。TOXという機械カシメ接合技術を応用し、金属材料の間に用途に応じた様々な素材をラミネートした複合素材を、

簡単に製造することができます。また、複層化の際には接着剤等、環境負荷物質を使わずに製造でき、環境にも優しい技術です。

【特徴】

◆副資材や前処理不要の機械的接合

◆要求性能に応じて材料の組合せは自由!

◆異種金属接合も可!(電食防止処理が必要です)

◆適用分野を問いません

用途・実績

◆用途

自動車用部品にて幅広く活用頂けます。

◆実績

自動車業界を始め、各業界で採用が始まっております。

自動車用部品にて幅広く活用頂けます。

◆実績

自動車業界を始め、各業界で採用が始まっております。

日本

日本 米国

米国 メキシコ

メキシコ ドイツ

ドイツ 中国 (上海)

中国 (上海) タイ

タイ インド

インド