大気圧プラズマ 表面処理 - 精密電子機器

概要

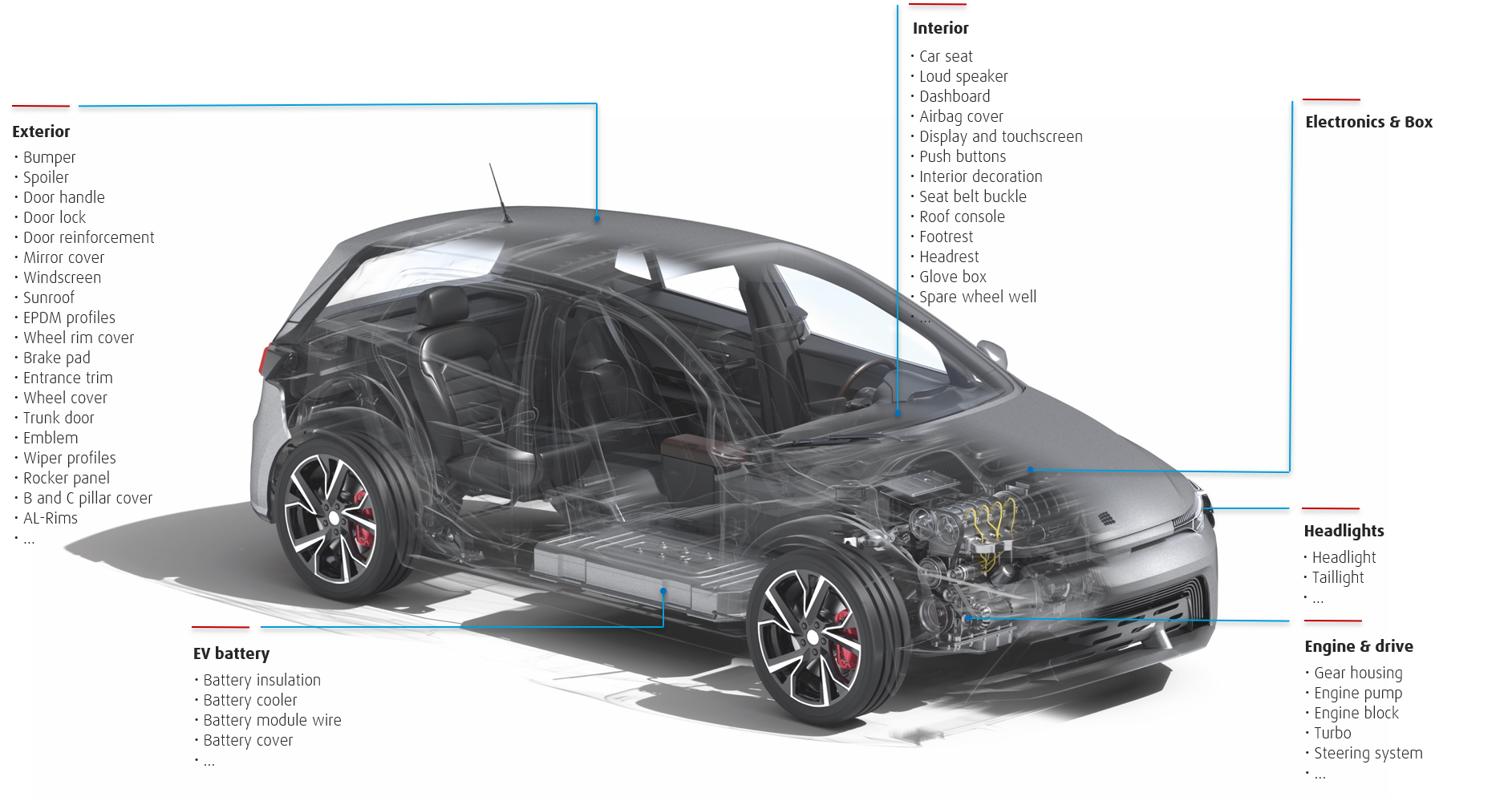

自動車業界では、細かく調整ができる安定したプロセスを利用しています。これが高品質を安定して実現する基本的な前提条件となります。また、複雑な形状の部品を生産する際の主な製造パラメータとしては、耐久性に優れた接着剤と新素材の使用があげられます。Openair-Plasma®は、他の前処理技術では達成が不可能な自動車業界の厳しい要件を満たす技術です。そのため、大手メーカーのさまざまな製造プロセスにおいて、確立された技術となっています。

動画

特徴

Openair-Plasma®による超微細クリーニングを施すと、表面の離型剤や添加剤を穏やかに、かつ安全に洗浄し、表面を滅菌します。その一方でプラズマ活性化を行い、処理後に接着剤やコーティング剤の接着が可能な状態にします。

製品URL

https://www.plasmatreat.co.jp/industrial-applications/plasma-treatment_automotive-industry.html

用途・実績

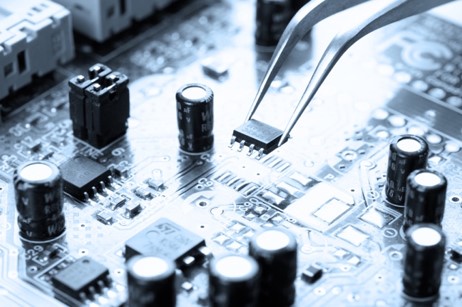

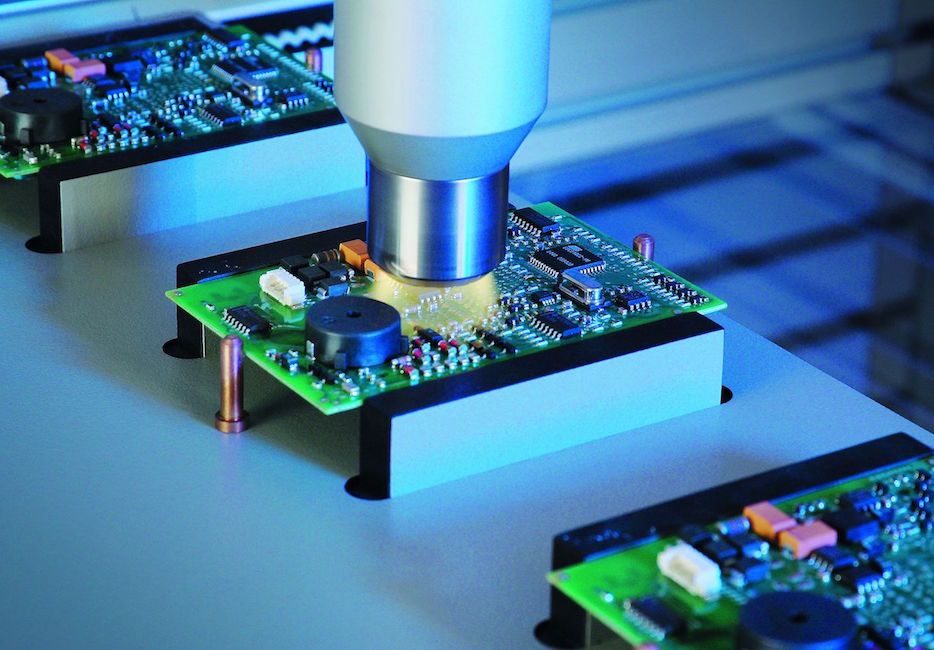

用途:PCB、PCB アッセンブリ、LED製造、パッケージング、FPC、ディスプレイ、部品実装。

実績:

・電子コントロールユニットとセンサーのクリーニング及び表面活性化。

・オプティカルボンディング前のディスプレイやタッチスクリーンの前処理。

・バックカメラ部品のハウジングと電子機器の前処理。

・ECU制御ボックスのシーリング前洗浄及び表面活性化。

・ポッティング前のクリーニングと表面改質。

・AdBlueセンサーのシーリング前処理。

実績:

・電子コントロールユニットとセンサーのクリーニング及び表面活性化。

・オプティカルボンディング前のディスプレイやタッチスクリーンの前処理。

・バックカメラ部品のハウジングと電子機器の前処理。

・ECU制御ボックスのシーリング前洗浄及び表面活性化。

・ポッティング前のクリーニングと表面改質。

・AdBlueセンサーのシーリング前処理。

設備

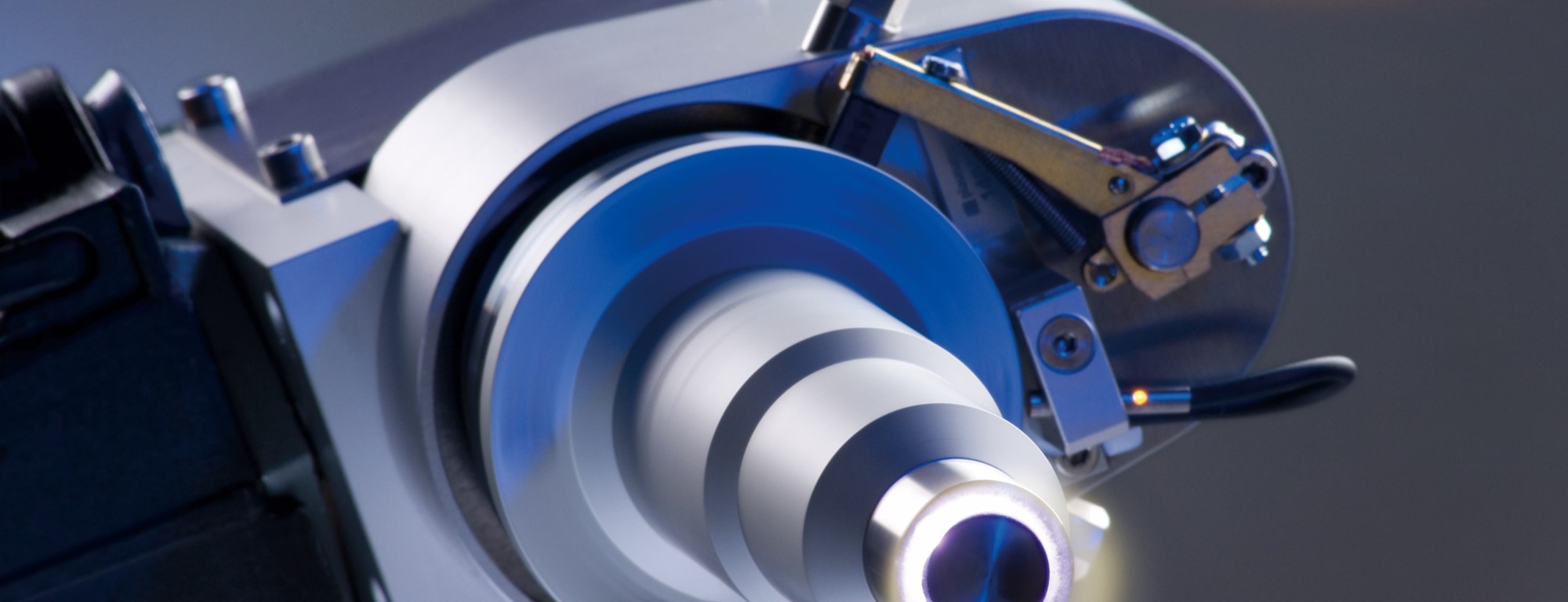

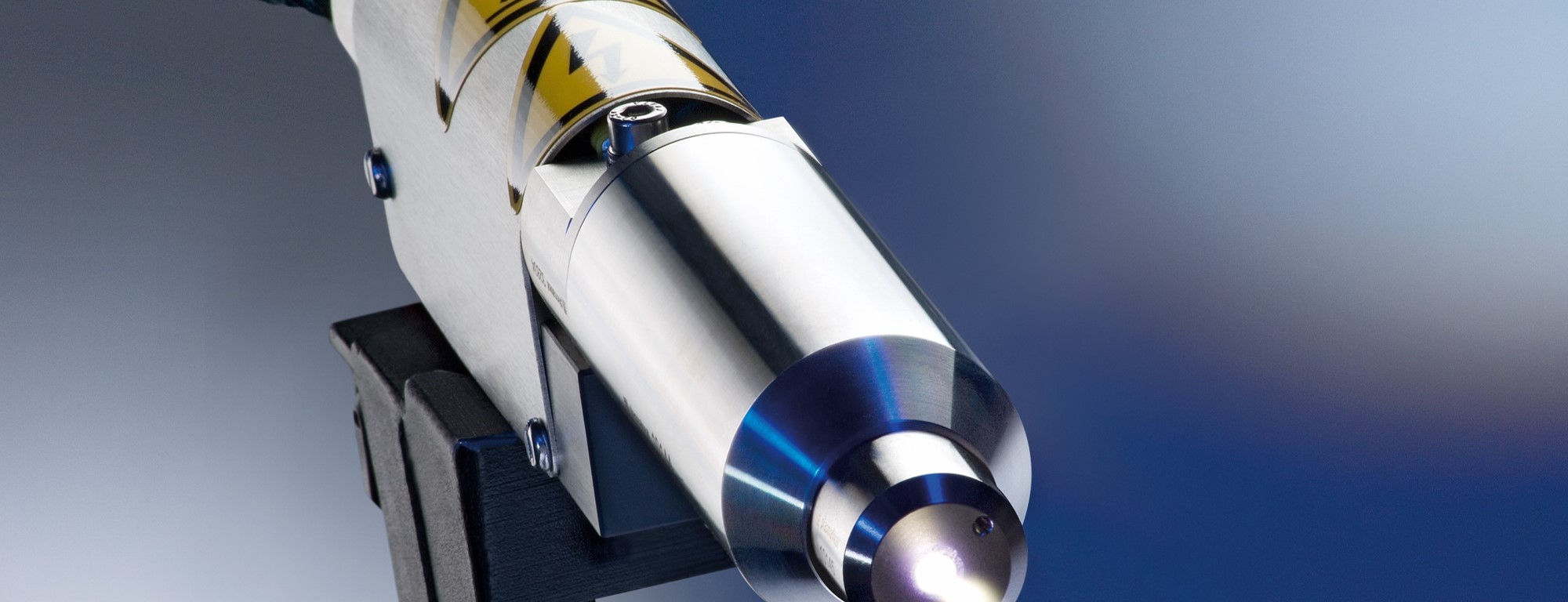

◆Openair-Plasma®システム◆

ノズル・ジェネレーター・ハイボルテージトランスフォーマーの3つより構成されています.

通常気圧下でノズルから照射される密度の高いプラズマを直接処理材料に衝突させることで、表面活性度をアップさせます。

【特徴】

・高いプロセス信頼性;優れたエラーセーフ機能とプロセス信頼性を特徴としています。

・優れたコスト効率;マルチシフト作業においても高速プロセスが可能であり、またスクラップ発生率が低いため、プロセス効率を確実に高めることができます。

・高レベルの活性化;コロナ処理とは違い、処理表面を高レベルに活性化することができます。

・広いプロセスウィンドウ;広いプロセスウィンドウを確保することができます。フレーム処理と比較して、熱によるコンポーネント損の危険性が非常に小さくなっています。

・取り付けが簡単;粗面化処理や砂/酸化アルミニウムブラスト処理などの機械的プロセスとは対照的に、既存のプロセスにインラインで簡単に組み入れることができます。

・環境に優しい;溶剤や揮発性有機化合物を必要としない方法を用いて表面を処理することができます。亜鉛めっき処理や電気的手法を用いた酸洗浄、クロムめっきなどの電気化学プロセスとは異なり、溶剤を利用する必要がありません。

ノズル・ジェネレーター・ハイボルテージトランスフォーマーの3つより構成されています.

通常気圧下でノズルから照射される密度の高いプラズマを直接処理材料に衝突させることで、表面活性度をアップさせます。

【特徴】

・高いプロセス信頼性;優れたエラーセーフ機能とプロセス信頼性を特徴としています。

・優れたコスト効率;マルチシフト作業においても高速プロセスが可能であり、またスクラップ発生率が低いため、プロセス効率を確実に高めることができます。

・高レベルの活性化;コロナ処理とは違い、処理表面を高レベルに活性化することができます。

・広いプロセスウィンドウ;広いプロセスウィンドウを確保することができます。フレーム処理と比較して、熱によるコンポーネント損の危険性が非常に小さくなっています。

・取り付けが簡単;粗面化処理や砂/酸化アルミニウムブラスト処理などの機械的プロセスとは対照的に、既存のプロセスにインラインで簡単に組み入れることができます。

・環境に優しい;溶剤や揮発性有機化合物を必要としない方法を用いて表面を処理することができます。亜鉛めっき処理や電気的手法を用いた酸洗浄、クロムめっきなどの電気化学プロセスとは異なり、溶剤を利用する必要がありません。

その他価格等自由記入欄

プラズマプロセスの種類

◆大気圧プラズマ ‐ 弊社最新のプラズマ処理◆

大気圧プラズマは、通常気圧下で発生します。したがって、低圧チャンバーを使用する必要がありません。弊社特許取得済のOpenair-Plasma®ノズル技術は、通常気圧条件下において非常に高い効果を発揮し、さらに(電位が発生しないために)保護機能を備えたプラズマを製造プロセスに直接組み入れることに初めて成功した技術です。そのため、大気圧プラズマによる処理はコスト効率に非常に優れており、低圧プラズマやコロナプロセスの代替技術として広く利用されています。

大気圧プラズマの大きな長所として、インラインに取り込むできるという点が上げられます。通常は、既存の製造ラインに大気圧プラズマを問題なく設置することができます。

◆低圧プラズマ◆

低圧プラズマは、密閉された真空チャンバー(10‐3~10‐9バール)内で発生します。大気圧の場合よりも容積あたりの粒子数が少ないため、平均自由工程が大きく、分子間の衝突が起きる回数は少なくなります。そのため、プラズマにとって適度な状態である傾向があり、空間内に広く拡散することができます。チャンバーを真空にするためには、強力なポンプを使用する必要があります。低圧プラズマは、インラインで操作することはできません。

◆高圧プラズマ◆

高圧プラズマは、特殊なガス放電ランプなどで発生します。表面処理に利用されることはありません。

◆コロナプロセス、コロナ処理◆

コロナ処理とは、高電圧を必要とする物理的プロセスであり、主にフィルムの処理に利用されています。活性化電位が比較的小さく、表面処理が不均質となる場合があることが、コロナ前処理の欠点としてあげられます。また場合によっては、フィルムの反対側に不要な処理を施してしまう可能性もあります。さらに長期間安定な表面張力を得ることはできず、したがって短期間のみでしか処理したコンポーネントを貯蔵しておくことはできません。

◆大気圧プラズマ ‐ 弊社最新のプラズマ処理◆

大気圧プラズマは、通常気圧下で発生します。したがって、低圧チャンバーを使用する必要がありません。弊社特許取得済のOpenair-Plasma®ノズル技術は、通常気圧条件下において非常に高い効果を発揮し、さらに(電位が発生しないために)保護機能を備えたプラズマを製造プロセスに直接組み入れることに初めて成功した技術です。そのため、大気圧プラズマによる処理はコスト効率に非常に優れており、低圧プラズマやコロナプロセスの代替技術として広く利用されています。

大気圧プラズマの大きな長所として、インラインに取り込むできるという点が上げられます。通常は、既存の製造ラインに大気圧プラズマを問題なく設置することができます。

◆低圧プラズマ◆

低圧プラズマは、密閉された真空チャンバー(10‐3~10‐9バール)内で発生します。大気圧の場合よりも容積あたりの粒子数が少ないため、平均自由工程が大きく、分子間の衝突が起きる回数は少なくなります。そのため、プラズマにとって適度な状態である傾向があり、空間内に広く拡散することができます。チャンバーを真空にするためには、強力なポンプを使用する必要があります。低圧プラズマは、インラインで操作することはできません。

◆高圧プラズマ◆

高圧プラズマは、特殊なガス放電ランプなどで発生します。表面処理に利用されることはありません。

◆コロナプロセス、コロナ処理◆

コロナ処理とは、高電圧を必要とする物理的プロセスであり、主にフィルムの処理に利用されています。活性化電位が比較的小さく、表面処理が不均質となる場合があることが、コロナ前処理の欠点としてあげられます。また場合によっては、フィルムの反対側に不要な処理を施してしまう可能性もあります。さらに長期間安定な表面張力を得ることはできず、したがって短期間のみでしか処理したコンポーネントを貯蔵しておくことはできません。

日本

日本 米国

米国 メキシコ

メキシコ ドイツ

ドイツ 中国 (上海)

中国 (上海) タイ

タイ インド

インド