プラズマテクノロジー 表面活性化

概要

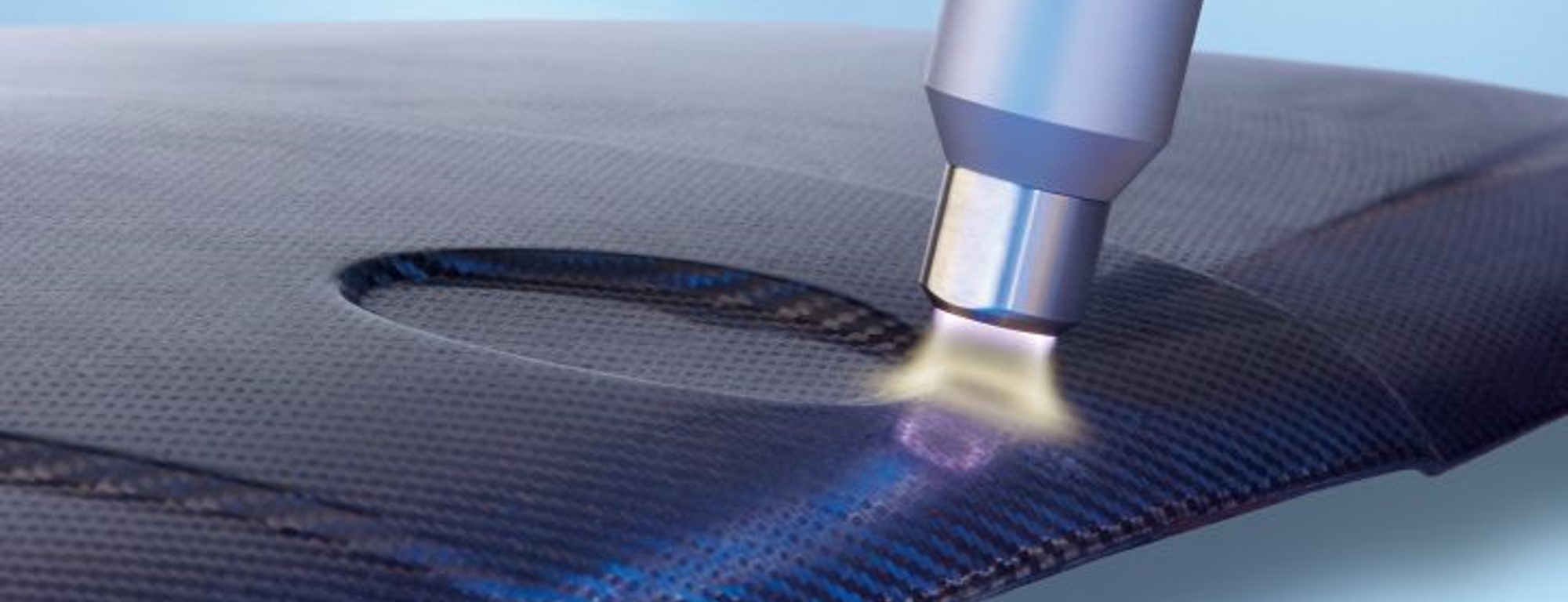

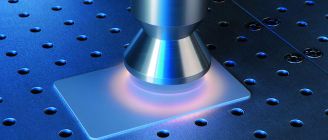

Openair-Plasma®システムによる、大気圧プラズマ表面処理で、プラスチック、金属、繊維、ガラス、リサイクル材、複合材の表面改質処理を、極めて効率的に行うことができます。プラズマ活性化により目標とする表面エネルギーを定め、必要な個所を選択的かつ正確に活性化することが可能です。それにより、表面の濡れ性を大幅に改善することができます。

動画

特徴

Openair-Plasma®による表面活性化は、長鎖ポリマーを成分とするプラスチックなどの無極性材料の表面処理が必要な場合に特に効果を発揮します。無極性表面の場合、接合やコーティングを簡単に施すことはできませんが、プラズマエネルギーを利用すれば、表面張力を選択的に改善する事ができ、簡単に処理をすることが可能となります。接着・接合プロセスにおける、新しい材料を組み合わせた製品を製造することが可能となります。

・高速プロセス・安全性

・均質なプラズマジェットによる広いプロセスウィンドウ

・コスト効率に優れた、環境に優しい前処理

・前処理の際にコロナ効果が生じないため、材料が高電圧に接触しない

・ロボット制御による製造インラインでの組み入れ

・制御された、複雑な形状の前処理

・マスキング不要

・作業プロセスの省略

・運用コスト削減

・フレーム処理代替

・プライマーレス

・高速プロセス・安全性

・均質なプラズマジェットによる広いプロセスウィンドウ

・コスト効率に優れた、環境に優しい前処理

・前処理の際にコロナ効果が生じないため、材料が高電圧に接触しない

・ロボット制御による製造インラインでの組み入れ

・制御された、複雑な形状の前処理

・マスキング不要

・作業プロセスの省略

・運用コスト削減

・フレーム処理代替

・プライマーレス

製品URL

https://www.plasmatreat.co.jp/company/partners_references/industrial-partners/peguform.html

用途・実績

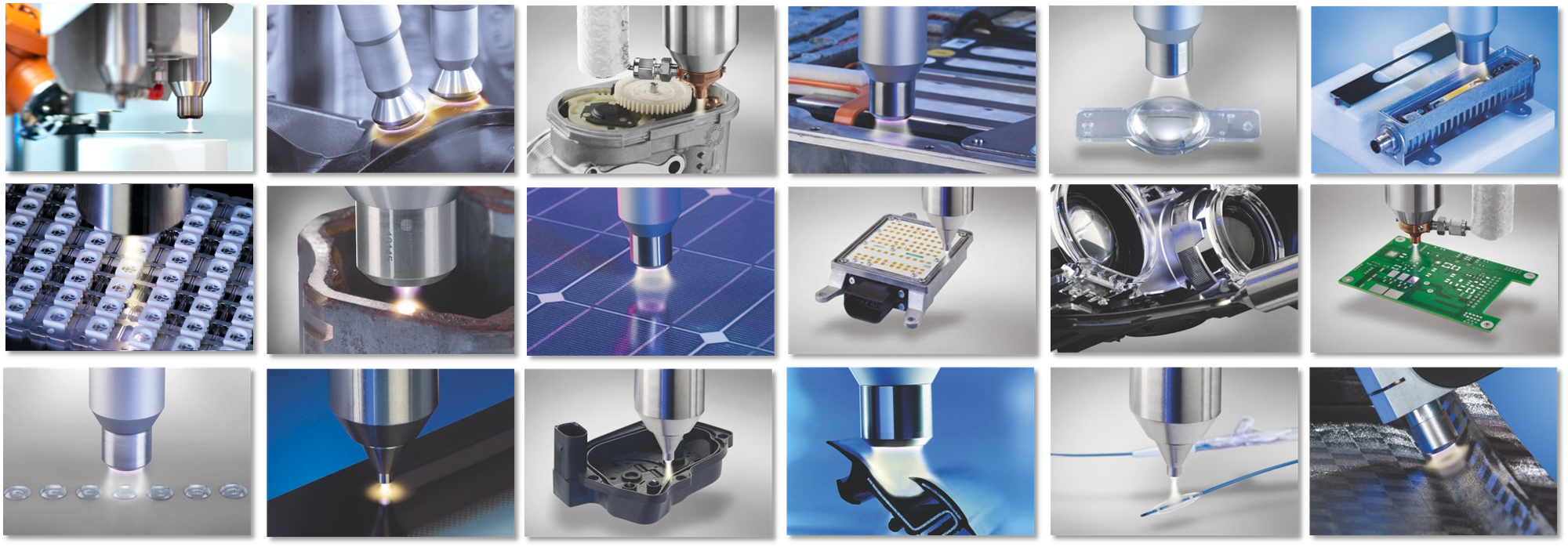

世界中の大手OEMに採用された100を超えるアプリケーション:

プラスチックバンパーの表面活性からデリケートな電子機器やディスプレイ処理に至るまで、自動車製造においてプラズマ処理は、様々な面での改善が見込め、信頼性向上へとつながります。

用途:

電子機器及びボックス

電池

内装部品

外装部品

EPDMプロファイル(EPDM: エチレンプロビレンジジエンゴム)

ヘッドランプ

エンジン及び駆動機

実績:

・サンルーフとルーフモジュールを接着する前の表面活性化。

・フロントガラスを接着する前のプラズマによるミクロレベルのクリーニングと活性化。

・PP製バンパーとサイドミラーのコーティング前処理。

・フォ-ミング前のPPまたはPBT製インナードア部品のクリーニング。

・接着前のEPDMプロファイルのクリーニングと活性化。

・ドアモジュールなどのラッピング前の表面処理。

・レザーラミネートを接着する前の表面処理。

・接着促進を目的としたフォーミング前のインパネ前処理。

・センターコンソールなどのABS,PP,PC部品のコーティング前処理。

・操作ボタンの印字前表面改質。

・座席の金属+CFRPの構造接着のためのプラズマ処理。

・電子コントロールユニットとセンサーのクリーニング及び表面活性化。

・オプティカルボンディング前のディスプレイやタッチスクリーンの前処理。

・バックカメラ部品のハウジングと電子機器の前処理。

・ECU制御ボックスのシーリング前洗浄及び表面活性化。

・ポッティング前のクリーニングと表面改質。

・Adblueセンサーのシーリング前処理。

・電池セルとセルスタックの接着前クリーニング及び表面活性化。

・接触面のワイヤーボンディング前洗浄。

・バッテリー温度管理システムの接着前処理。

・アルミニウム製バッテリーハウジングのシーリング前処理。

・エンジンやトランスミッションのアルミニウム製ハウジングのクリーニング。

・スロットルバルブのセンサー保護。

・シール移動防止を目的とするPlasmaPlus®腐食防止の応用。

・高感度センサーに使用されるブッシングのシール強化。

・エンジン制御ハウジングのシーリング。

・UV硬化コーティング前のクリーニング。

・PCへの親水性コーティング。

・PMMAパネル(バックライト)のバリ取り。、

・ヘッドライト用拡散レンズ接着前の表面活性化。

・ポッティング前の高性能LEDの前処理。

プラスチックバンパーの表面活性からデリケートな電子機器やディスプレイ処理に至るまで、自動車製造においてプラズマ処理は、様々な面での改善が見込め、信頼性向上へとつながります。

用途:

電子機器及びボックス

電池

内装部品

外装部品

EPDMプロファイル(EPDM: エチレンプロビレンジジエンゴム)

ヘッドランプ

エンジン及び駆動機

実績:

・サンルーフとルーフモジュールを接着する前の表面活性化。

・フロントガラスを接着する前のプラズマによるミクロレベルのクリーニングと活性化。

・PP製バンパーとサイドミラーのコーティング前処理。

・フォ-ミング前のPPまたはPBT製インナードア部品のクリーニング。

・接着前のEPDMプロファイルのクリーニングと活性化。

・ドアモジュールなどのラッピング前の表面処理。

・レザーラミネートを接着する前の表面処理。

・接着促進を目的としたフォーミング前のインパネ前処理。

・センターコンソールなどのABS,PP,PC部品のコーティング前処理。

・操作ボタンの印字前表面改質。

・座席の金属+CFRPの構造接着のためのプラズマ処理。

・電子コントロールユニットとセンサーのクリーニング及び表面活性化。

・オプティカルボンディング前のディスプレイやタッチスクリーンの前処理。

・バックカメラ部品のハウジングと電子機器の前処理。

・ECU制御ボックスのシーリング前洗浄及び表面活性化。

・ポッティング前のクリーニングと表面改質。

・Adblueセンサーのシーリング前処理。

・電池セルとセルスタックの接着前クリーニング及び表面活性化。

・接触面のワイヤーボンディング前洗浄。

・バッテリー温度管理システムの接着前処理。

・アルミニウム製バッテリーハウジングのシーリング前処理。

・エンジンやトランスミッションのアルミニウム製ハウジングのクリーニング。

・スロットルバルブのセンサー保護。

・シール移動防止を目的とするPlasmaPlus®腐食防止の応用。

・高感度センサーに使用されるブッシングのシール強化。

・エンジン制御ハウジングのシーリング。

・UV硬化コーティング前のクリーニング。

・PCへの親水性コーティング。

・PMMAパネル(バックライト)のバリ取り。、

・ヘッドライト用拡散レンズ接着前の表面活性化。

・ポッティング前の高性能LEDの前処理。

設備

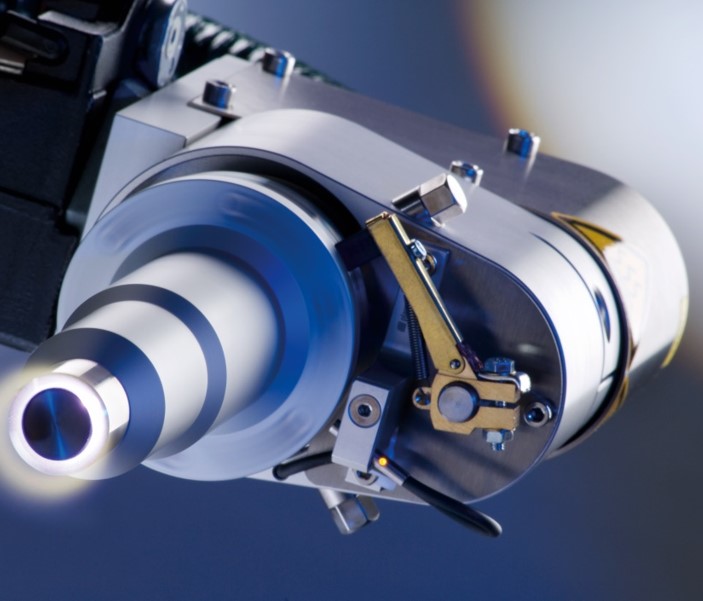

◆Openair-Plasma®システム◆

ノズル・ジェネレーター・ハイボルテージトランスフォーマーの3つより構成されています.

通常気圧下でノズルから照射される密度の高いプラズマを直接処理材料に衝突させることで、表面活性度をアップさせます。

【特徴】

・高いプロセス信頼性;優れたエラーセーフ機能とプロセス信頼性を特徴としています。

・優れたコスト効率;マルチシフト作業においても高速プロセスが可能であり、またスクラップ発生率が低いため、プロセス効率を確実に高めることができます。

・高レベルの活性化;コロナ処理とは違い、処理表面を高レベルに活性化することができます。

・広いプロセスウィンドウ;広いプロセスウィンドウを確保することができます。フレーム処理と比較して、熱によるコンポーネント損の危険性が非常に小さくなっています。

・取り付けが簡単;粗面化処理や砂/酸化アルミニウムブラスト処理などの機械的プロセスとは対照的に、既存のプロセスにインラインで簡単に組み入れることができます。

・環境に優しい;溶剤や揮発性有機化合物を必要としない方法を用いて表面を処理することができます。亜鉛めっき処理や電気的手法を用いた酸洗浄、クロムめっきなどの電気化学プロセスとは異なり、溶剤を利用する必要がありません。

◆Plasma-Plus® - プラズマポリマー装置PAD-1◆

Openair(R)プラズマの高いエネルギーを利用することで、通常気圧下で材料表面に薄いコーティング膜を作ることができます。

成膜は非常に強く、表面の特性を変えます。 表面に新しい特性を付与することで、様々な材料の活用の幅が広がります。

【特徴】

・水分、酸素、二酸化炭素からのバリア保護

・風味の長期間保護と賞味期限の延長

・長時間安定した塗装性と製造時の扱いやすさがアップ

・アルミニウムなどの金属の耐腐食性向上

・キズに強い層の形成(特にポリカーボネート)

ノズル・ジェネレーター・ハイボルテージトランスフォーマーの3つより構成されています.

通常気圧下でノズルから照射される密度の高いプラズマを直接処理材料に衝突させることで、表面活性度をアップさせます。

【特徴】

・高いプロセス信頼性;優れたエラーセーフ機能とプロセス信頼性を特徴としています。

・優れたコスト効率;マルチシフト作業においても高速プロセスが可能であり、またスクラップ発生率が低いため、プロセス効率を確実に高めることができます。

・高レベルの活性化;コロナ処理とは違い、処理表面を高レベルに活性化することができます。

・広いプロセスウィンドウ;広いプロセスウィンドウを確保することができます。フレーム処理と比較して、熱によるコンポーネント損の危険性が非常に小さくなっています。

・取り付けが簡単;粗面化処理や砂/酸化アルミニウムブラスト処理などの機械的プロセスとは対照的に、既存のプロセスにインラインで簡単に組み入れることができます。

・環境に優しい;溶剤や揮発性有機化合物を必要としない方法を用いて表面を処理することができます。亜鉛めっき処理や電気的手法を用いた酸洗浄、クロムめっきなどの電気化学プロセスとは異なり、溶剤を利用する必要がありません。

◆Plasma-Plus® - プラズマポリマー装置PAD-1◆

Openair(R)プラズマの高いエネルギーを利用することで、通常気圧下で材料表面に薄いコーティング膜を作ることができます。

成膜は非常に強く、表面の特性を変えます。 表面に新しい特性を付与することで、様々な材料の活用の幅が広がります。

【特徴】

・水分、酸素、二酸化炭素からのバリア保護

・風味の長期間保護と賞味期限の延長

・長時間安定した塗装性と製造時の扱いやすさがアップ

・アルミニウムなどの金属の耐腐食性向上

・キズに強い層の形成(特にポリカーボネート)

その他価格等自由記入欄

当社では、Openair-Plasma®表面処理技術のサンプルテストを承っております。

お客様がご使用される実際の条件下で、もしくはオプションで直接お客様の製造施設において行うテストも可能です。どうぞお気軽にお申し付けください。

またレンタル向けラボ用プラズマシステムもご用意しております。

経験豊かなプラズマトリート社のスタッフがお客様をサポートし、システムの使用に最適な条件を設定し、それぞれのお客様が抱える課題を解決いたします。

弊社ラボ設備を利用した評価試験をより身近にご利用いただくため、リモート・トライアルもございます。

これまでご来社が難しかったお客様は、是非この際に弊社技術をご評価下さい。

リモート・トライアルとは?

事前のお打ち合わせに基づき、お客様の代わりに、お客様のサンプルを使って、弊社スタッフが評価作業を行います。

その様子を、デジタル・メディアを利用して、出来るだけ可視的にご報告させていただきます。

お客様がご使用される実際の条件下で、もしくはオプションで直接お客様の製造施設において行うテストも可能です。どうぞお気軽にお申し付けください。

またレンタル向けラボ用プラズマシステムもご用意しております。

経験豊かなプラズマトリート社のスタッフがお客様をサポートし、システムの使用に最適な条件を設定し、それぞれのお客様が抱える課題を解決いたします。

弊社ラボ設備を利用した評価試験をより身近にご利用いただくため、リモート・トライアルもございます。

これまでご来社が難しかったお客様は、是非この際に弊社技術をご評価下さい。

リモート・トライアルとは?

事前のお打ち合わせに基づき、お客様の代わりに、お客様のサンプルを使って、弊社スタッフが評価作業を行います。

その様子を、デジタル・メディアを利用して、出来るだけ可視的にご報告させていただきます。

日本

日本 米国

米国 メキシコ

メキシコ ドイツ

ドイツ 中国 (上海)

中国 (上海) タイ

タイ インド

インド