Arconic Inc. (原 Alcoa, Inc. Value-Add业务部门)

[原 美铝公司] 2015年度 (12月止) 动向

组织变更

-Alcoa Inc.宣布11月1日分割成两个独立企业Arconic Inc.和Alcoa Corporation。新公司Arconic作为多材料、精密工程及高度制造技术的行业领先者,在纽约证券交易所上市。随着分割,Arconic持有19.9%的Alcoa股份。转移至Arconic的业务的2015年销售额规模约为125亿美元,其中航空与汽车部门约65%、工业与建设部门占剩余的35%。Arconic面向轻量化需求增加的北美汽车市场开发铝合金粘接技术。公司在北美汽车市场铝合金板材的销售额从2013年的229百万美元到2018年预测将达1,300百万美元,增长6倍。据称公司在北美的汽车业务销售额的96%来自占领市场份额首位或者第2位的产品。另外,占公司整体销售额的约40%的航空业务供应机身构造及发动机用工程产品与解决方案。公司是金属制以及CFRP制航空飞机的构造零部件的行业领先企业。(摘自2016年11月1日新闻)

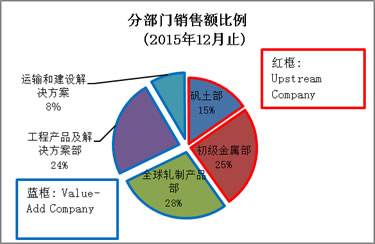

-2015年9月,Alcoa宣布了将公司分割成两个独立上市企业的计划。其中一家公司由铝土矿、氧化铝、铝、铸造、能源五个领域组成,负责上游部门 (Upstream Company),构成全球半成品 (Global Primary Products) 部门。在全球范围内拥有64个基地,员工人数预计约达17,000名。该业务截至2015年6月止的全年销售总额达132亿美元。另一方面,经营附加价值产品的另一家公司 (Value-Add Company) 包括全球轧制产品、工程产品及解决方案、运输、建设解决方案等领域。在全球范围内拥有157个基地,员工人数预计约达43,000名。截至2015年6月止的全年销售总额达145亿美元。Alcoa计划于2016年下半年完成分割手续。(摘自2015年9月28日新闻)

事业合作

-2015年9月,福特与Alcoa宣布在提高了成形性、设计灵活性的新一代汽车用铝合金的生产方面开展合作。与此同时,福特计划在“F-150”的2016款车型的多个零件方面采用利用Alcoa的生产技术“Micromill”所制造的材料。福特将成为首个实现这种汽车用先进铝实用化的整车厂。福特计划从2015年第4季度开始在“F-150”的生产中使用“Micromill”材料,并且计划今后数年间面向各种各样的汽车零件、新一代平台扩大采用。在2016年到2017年期间,面向福特车型采用的“Micromill”材料有望增加至2倍以上。(摘自2015年9月14日新闻)

>>>对铝板生产技术Micromill的说明

削减熔炼和精炼产能

-2015年3月,美铝宣布,考虑今后1年内削减或出售50万吨熔炼产能及280万吨精炼产能。该数字相当于美铝全球的14%熔炼产能及16%的精炼产能。美铝目前在全球未利用的熔炼产能达19% (66.5万吨)、未利用的精炼产能达7% (120万吨)。据悉,美铝自2007年起将原料金属业务全球31% (130万吨) 的产能进行缩小、关闭或出售。(摘自2015年3月6日新闻)

* 熔炼 (Smelting) = 通过还原矿石取出金属的工序

* 精炼 (Refining) = 从熔炼的金属中去除杂质、提高纯度的工序

<南美苏里南>

-2015年9月,Alcoa宣布旗下位于南美苏里南共和国的Suralco将削减剩余氧化铝提炼能力,每年削减88.7万吨。该公司与苏里南政府持续就该国的铝土矿及提炼事业的维持进行协商。双方从2014年10月开始进行协商,由于Suralco面临着铝土矿的埋藏量、长期能源不足等问题,因此得出此次的结论。提炼能力的削减计划在2015年11月末之前进行。Suralco是由Alcoa出资60%、由Alumina Limited出资40%的Alcoa World Alumina and Chemicals的旗下企业。(摘自2015年9月14日新闻)

<巴西>

-美铝宣布,2015年6月30日将完全关闭巴西Pocos de Caldas基地的铝冶炼厂。该冶炼厂自2014年5月起削减了冶炼能力,但由于市场并未回暖,最终导致关闭。关闭该冶炼厂后,美铝的全球冶炼产能预计将减少9.6万吨,至340万吨。Pocos基地的采矿、精炼厂、铝粉末工厂、铸造工厂将继续正常运行。(摘自2015年6月30日新闻)

-2015年3月,美铝宣布,位于巴西Sao Luis的合资公司Alumar到2015年4月15日将削减剩余的74,000吨精炼能力。该基地到2014年5月已削减85,000吨、到2014年10月已削减12,000吨精炼能力。此次完成减产后,美铝将共削减21% (约74万吨) 的精炼能力。(摘自2015年3月30日新闻)

订单

-2015款车型的福特F-150广泛采用公司军事级的铝制产品,实现700磅(约318Kg)的轻量化。

-2014款的特斯拉Model S广泛使用公司铝制产品,比铁制产品削减33%的重量,实现超过200磅(约90.7Kg)的轻量化。

-2014款捷豹路虎Range Rover是全球首款全铝车身的SUV。比铁制产品削减39%的重量。

-2014款雪佛兰Corvette Stingray使用公司铝制框架,比原有车型轻100磅(约45.4Kg),提高57%的刚性。

研发费用 |

(单位:百万美元) |

| 2015年(12月止) | 2014年(12月止) | 2013年(12月止) | |

| 总计 | 238 | 218 | 192 |

-2015年(12月止)增加的研发费用于:2015年结束的在美国德克萨斯San Antonio的Micromill (铝板生产技术) 升级费用,属于全球平轧产品的汽车座椅及3D打印用添加剂的生产开始费用。

研发基地

-2015年9月,Alcoa宣布将扩建位于美国宾夕法尼亚州的Pittsburgh近郊的美国最高级别的轻金属研究开发中心“Alcoa Technical Center”。目的是加快用于3D打印的先进材料及工艺的开发。投资额达6千万美元。在航空产业以及汽车、医疗、建筑、建设等成长市场中,随着利用3D打印机所制造的复杂高性能零件需求的日益增加,Alcoa将生产为了各种附加制造技术而特别开发的材料。新设施的建设计划于2016年第1季度完工。通过此次扩建,预计在2017年之前员工将增加100名以上。另外,Alcoa发布了一种叫做“Ampliforge”的新制造技术,其融合了最先进的材料、设计、附加制造工艺和传统制造工艺。这种“Ampliforge”通过3D打印机设计和制造大致完整形状的零件,然后利用锻造等传统制造工艺进行成品加工。Alcoa正在Pittsburgh以及俄亥俄州Cleveland的据点,试验性地引进这种技术。(摘自2015年9月3日新闻)

产品开发

铝板的生产技术"Micromill"

-利用"Micromill"的铝合金与现有的汽车用铝相比其成形性可以提高40%。这样,车门的内侧面板和外侧的挡泥板等复杂形状的零件也变得很容易成形。福特计划在2016款F-150的数个零部件生产中使用"Micromill"材料。 (摘自2015年9月14日新闻)

-该技术通过对金属的微观结构进行质的改变,超越对汽车产品铝合金的严格品质要求,与采用现有铝产品的零部件相比,成形性提高40%,强度提高30%。与采用高强度钢的零部件相比,成形性提高1倍,重量也减轻30%以上,拥有软钢同等的成形性。已获得开发订单,在美国德克萨斯州San Antonio的Micromill试制设施成功地完成了客户的试验。 (摘自2014年12月4日新闻)

铝焊接技术

-2014年7月,公司宣布其铝焊接技术"Alcoa 951"获得R&D杂志颁发的"R&D 100 Award"。该采用大量铝材料的车辆焊接前处理技术与其他竞争技术相比,耐久性提高8倍。目前美铝在美国爱荷华州Davenport的工厂对出货前的铝板实施"Alcoa 951"处理工序。2013年4月,此技术已与德国的Chemetall签署全球独家销售协议。

投资额 |

(单位:百万美元) |

| 2015年(12月止) | 2014年(12月止) | 2013年(12月止) | |

| 合计 | 1,180 | 1,219 | 1,193 |

国内投资

-2015年9月,Alcoa宣布已完成美国田纳西州汽车用铝座椅生产工厂的扩建。该工厂为福特、FCA (Fiat Chrysler)、通用等供货。通过此次的扩建,该工厂新雇用了约200名员工。本月初始向顾客交货。这个3亿美元的项目作为Alcoa汽车零件工厂的大规模扩建施工项目,属于北美第2大项目。如此一来,今后就可以应对多个长期订货合同。最初进行扩建施工的爱荷华州的Davenport工厂,2015年第2季度的汽车用座椅的出货量与前年同期相比达到了约3倍。(摘自2015年9月24日新闻)

海外投资

<匈牙利>

-2015年1月,公司宣布完成匈牙利轮毂工厂的扩建。此次扩建预计将使公司的Dura-Bright EVO轮毂产能比2014年翻番。此次扩建旨在满足欧洲市场对耐久性较高、容易维护的商用车轻量化铝制轮毂需求的增长。扩建工程投资13百万美元,如期完工,满负荷投产时预计将在该国新增35个工作岗位。匈牙利政府通过由政府主导的经济开发项目“Regional Operative Program”对此次扩建支援了4.4百万美元。(摘自2015年1月30日新闻)

AI导航

AI导航

日本

日本 美国

美国 墨西哥

墨西哥 德国

德国 中国 (上海)

中国 (上海) 泰国

泰国 印度

印度